对工件变形小、高效节能、环保、容易实现自动化的感应淬火已成为一种常用的表面热处理技术。随著工业技术的发展,对齿轮的承载能力和质量提出了更高的要求。与现有的感应淬火技术相比,齿轮的两端面齿根未硬化,在服役期间容易产生弯曲疲劳裂纹。特别是对重载齿轮,当负载偏大时,两端未硬化的轮齿易产生开裂失效。所以,实现全齿宽范围内齿形硬化,可大大提高我国感应淬火技术的水平,提高齿轮的承载能力和质量,并产生显著的经济效益。采用优化的感应淬火工艺,解决了齿轮端面齿根未硬化、齿面过热烧熔问题,实现了全齿强化,并应用于批量生产。

1.全齿宽强化技术要求。

诱导淬火全齿宽硬化层:有效硬化层分布于轮齿全齿宽范围内,两个齿轮端面的层深、组织等指标均要求同齿宽中宽(符合图样标准要求)。针对感应加热工艺的技术难点,目前国内外的标准对全齿宽硬化要求并不明确,具体要求以客户为准。其中JB/T9171-1999《齿轮火焰及感应淬火工艺及其质量控制》规定:在150mm的齿宽范围内,有效硬化层的分布范围为齿宽的80%,距齿宽的10%范围内不作任何判断。ISO6336-5:2003:直齿式和斜齿承载能力的计算第5部分:材料强度和质量》要求将其覆盖到全齿宽范围内,但是对两端层深度的具体要求没有明确的阐述。其它如AGMA和DIN标准对全齿宽强化等要求较为宽松。在距端面至一倍模数或1/8齿宽范围内,层深不作判断。

2.过程现状分析。

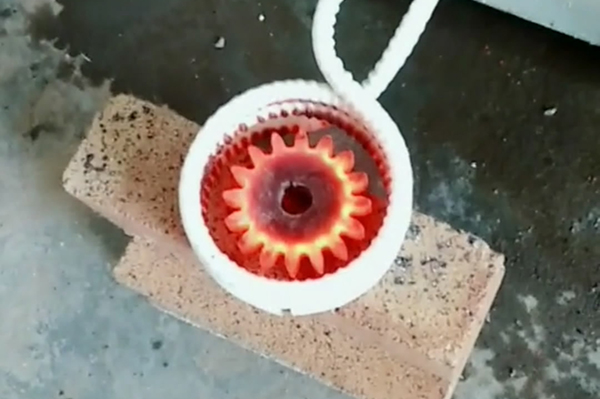

其中存在的主要问题有:涡流尖角处的集中加热温度高,而内圆角不易加热等。由此,齿轮在感应加热过程中容易发生端部齿面尖角过热烧熔,而内圆角处未硬化或硬化层深不足,如图1所示。目前国内外的标准对端面硬化层深要求比较宽松,因此通常应采取降低热功、防止端面烧熔等明显的外观质量缺陷,而忽略齿根硬化层深偏浅或未硬化等质量隐患。齿轮的承载能力和质量下降,存在早期失效的风险。为解决这一问题,本文通过设计新型传感器结构和调整工艺参数,优化了感应淬火工艺。

3.优化流程。

(1)传感器结构优化了现有的沿齿廓扫描仿形结构的传感器,在加热过程中对齿面和齿根的位置进行加热。由于受感应加热效应的影响,齿轮两端面的齿根位置受热不足,导致未硬化或硬化层深度不足,而端面节圆点温度过高则会发生过热烧熔。为此,对其技术难点进行了深入分析,通过优化传感器上下导板和硅钢片结构,解决了现有传感器结构中齿形同时加热的缺点;优化后的传感器上、下导板为去圆弧斜上/下三角结构,增加导体部分提高了齿根加热效果。而且这种特殊的斜上/下三角结构实现了齿根和齿面的非同步加热,从而使感应器的端面只在齿根上加热,避免了端部的齿面温度过高,如图2所示。提高端面齿根和硬化层深度,避免端面齿节圆位置过热烧融。

(2)工艺参数对感应淬火全齿宽硬化工艺的主要影响因素有:耦合间隙、加热功率、加热时间和加热位置。选择影响因素,重点分析影响因素,如预热功率、预热时间、加热功率、加热位置等因素,获得最佳的参数组合。将Mn14风力内齿圈用新型结构传感器(Mn14风力内齿圈),通过优化感应淬火端面工艺参数,解决了齿根未硬化和端面过热烧熔问题。通过四个因素对预热功率X1、预热时间X2、加热功率X3、加热位置X4四个影响因素进行了DOE试验设计,输出变量为端面齿根小硬化层深Y1及齿面节圆位置的晶粒度Y2。

通过实验数据的对比分析,拟合得到了齿根硬化层深Y1、节圆晶粒度Y2、预热功率X2、加热功率X3、加热位置X4之间的关系。再利用响应优化器进行参数预测,得到了以4号为中心的最佳工艺参数为中心点。牙根硬化层深度明显提高,齿面晶粒度符合要求,无过热烧熔现象。用DOE试验优化中心点参数的重复性验证,重复性良好,如表2所示。

4.促进应用。

采用新型结构传感器和优化感应淬火工艺参数DOE试验,解决了齿根、齿面非同步加热问题,解决了齿轮端面齿根未硬化、齿面过热烧熔等问题。达到全齿宽硬化,提高齿轮承载能力和齿轮质量。这一工艺已经在Mn14~Mn20型大模数内齿圈的批量生产,覆盖1.5~4MW风电齿轮箱,并全面推广和批量供货给GE等国内外客户。

|联系海拓

第一时间了解我们的新产品发布和最新的资讯文章。 广东海拓智能科技有限公司,是国内较早研制中高频感应加热设备的生产厂家,集聚多位专业从事感应加热设备工程师专家、集研发、设计、生产制造、销售、服务于一体民营企业。已经通过 CE认证,ISO9001体系认...

广东海拓智能科技有限公司,是国内较早研制中高频感应加热设备的生产厂家,集聚多位专业从事感应加热设备工程师专家、集研发、设计、生产制造、销售、服务于一体民营企业。已经通过 CE认证,ISO9001体系认... 您有什么问题或要求吗?

点击下面,我们很乐意提供帮助。 联系海拓