在深入探讨新能源汽车电机铝壳高频热配合工艺时,我们可以进一步细化其工作原理、具体步骤、以及相比传统工艺的显著优势。

高频热配合工艺主要依赖于高频电磁感应加热原理。当高频电流通过放置在铝合金板材附近的感应器时,会在板材内部产生强大的涡流。这些涡流因电阻而发热,迅速将铝合金表面及一定深度内的材料加热至所需温度,而不显著影响材料的整体结构。这种局部快速加热的方式能够精确控制温度,并在加热区域产生热应力,使铝合金部件在随后的配合过程中达到更紧密的接触和结合。

准备阶段:选择优质的铝合金板材作为电机壳体的原材料,并进行必要的预处理,如清洗、去油、去氧化皮等,以确保加热效果和后续配合的质量。

加热阶段:将铝合金板材置于高频加热设备中,通过调整电流频率、功率等参数,精确控制加热温度和时间。加热过程中,利用温度传感器实时监控温度,确保加热均匀且不超过材料的热处理极限。

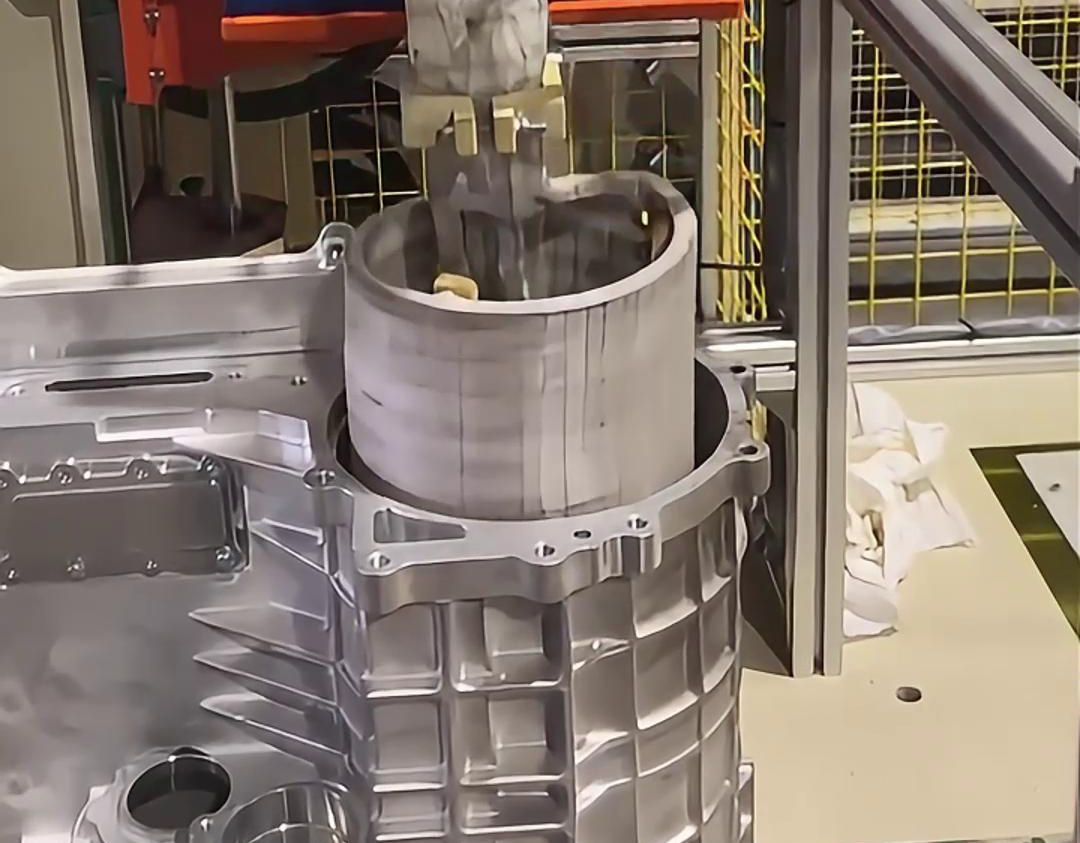

配合阶段:在铝合金板材达到预定温度后,迅速将其与电机内部的其他部件(如轴承座、定子等)进行配合。此时,由于铝合金处于热态,具有较好的塑性和流动性,能够更紧密地贴合其他部件,形成牢固的结合。

冷却与固化:配合完成后,让电机铝壳自然冷却或采用强制冷却方式,使铝合金重新固化。在冷却过程中,由于材料内部的热应力作用,会进一步增强部件间的结合力。

提高生产效率:高频加热速度快,能在短时间内完成加热过程,大大缩短了生产周期。

降低生产成本:由于加热效率高且能耗低,高频热配合工艺相比传统加热方式能显著降低生产成本。

增强产品质量:精确的加热控制和紧密的配合关系使得电机铝壳具有更高的强度、耐磨性和密封性,提高了新能源汽车电机的整体性能。

环保节能:高频加热过程中不产生有害气体和废弃物,符合现代工业对环保和节能的要求。

适应性强:高频热配合工艺适用于多种材质和形状的铝合金部件加工,具有较高的灵活性和适应性。

综上所述,新能源汽车电机铝壳高频热配合工艺以其独特的优势在新能源汽车制造领域展现出广阔的应用前景

联系海瑞拓

第一时间了解我们的新产品发布和最新的资讯文章。 广东海瑞拓自动化有限公司是一家专注于高端工业装备研发、制造与销售的高新技术企业。公司扎根于制造业底蕴深厚的广东省,致力于为全球金属加工及制造业客户提供高效、精密、可靠的热处理自动化解决方案。公司拥有强...

广东海瑞拓自动化有限公司是一家专注于高端工业装备研发、制造与销售的高新技术企业。公司扎根于制造业底蕴深厚的广东省,致力于为全球金属加工及制造业客户提供高效、精密、可靠的热处理自动化解决方案。公司拥有强... 您有什么问题或要求吗?

点击下面,我们很乐意提供帮助。 联系海瑞拓