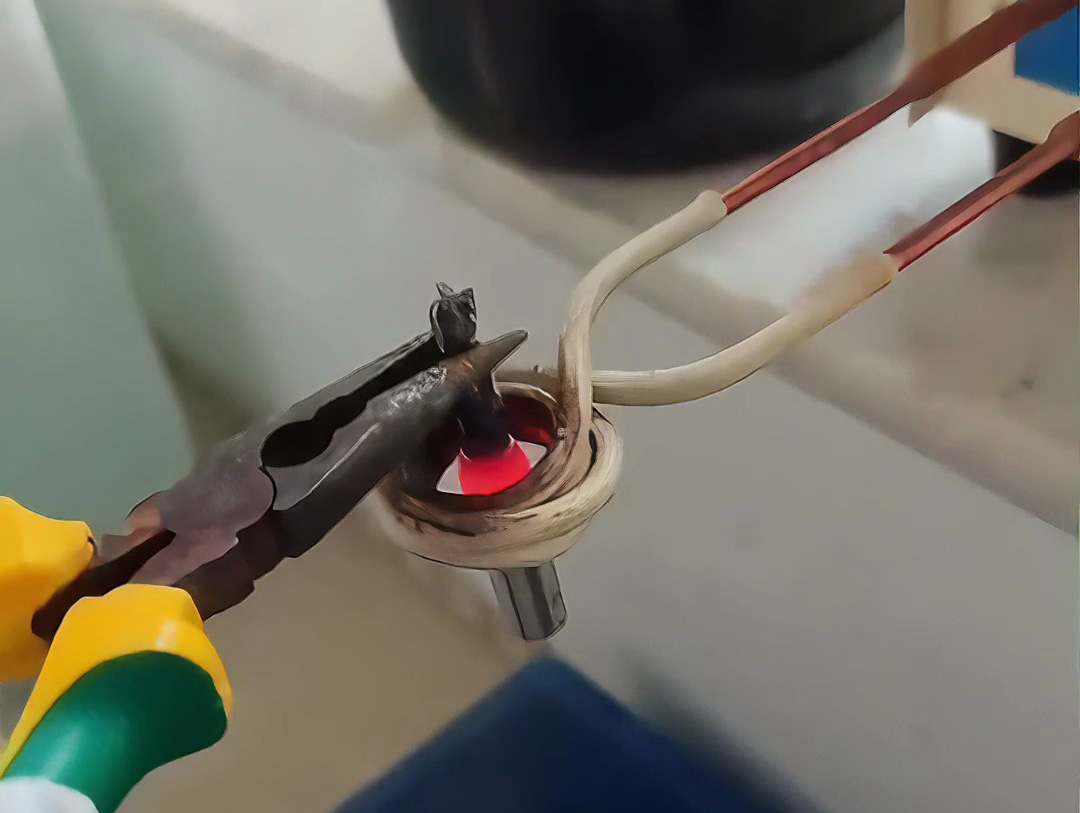

还在依赖切割、敲打、化学溶解等传统方式拆解钻头合金?不仅效率低下,还易损伤硬质合金刀头与钢柄,浪费宝贵资源!如今,工人已广泛使用海瑞拓高频加热机进行钻头合金热拆分离回收 —— 核心原因就在于其 “极速加热” 的特性,能让钻头合金热拆速度直接提升 10 倍,彻底颠覆传统低效模式,成为批量回收、维修返修场景的高效之选。

传统钻头合金拆解方式的 “慢” 与 “伤”,早已成为行业痛点。用角磨机切割连接部位,单支钻头需 10-15 分钟才能切开,且高温易让硬质合金刀头退火(硬度从 HRC60 + 骤降至 HRC40 以下),直接失去复用价值;靠锤子敲打分离,不仅需反复调整受力点,单件处理耗时 8-10 分钟,还常因力度把控不当导致钢柄变形、合金崩裂,报废率高达 15% 以上;化学溶解更甚,需将钻头浸泡在强酸溶液中数小时甚至数天,才能软化连接层,效率低到无法满足批量需求,且废液污染环境、腐蚀金属,后续清理修复成本极高。这些问题,让传统方法在追求效率与环保的当下彻底 “OUT”。

联系海瑞拓

第一时间了解我们的新产品发布和最新的资讯文章。 广东海瑞拓自动化有限公司是一家专注于高端工业装备研发、制造与销售的高新技术企业。公司扎根于制造业底蕴深厚的广东省,致力于为全球金属加工及制造业客户提供高效、精密、可靠的热处理自动化解决方案。公司拥有强...

广东海瑞拓自动化有限公司是一家专注于高端工业装备研发、制造与销售的高新技术企业。公司扎根于制造业底蕴深厚的广东省,致力于为全球金属加工及制造业客户提供高效、精密、可靠的热处理自动化解决方案。公司拥有强... 您有什么问题或要求吗?

点击下面,我们很乐意提供帮助。 联系海瑞拓