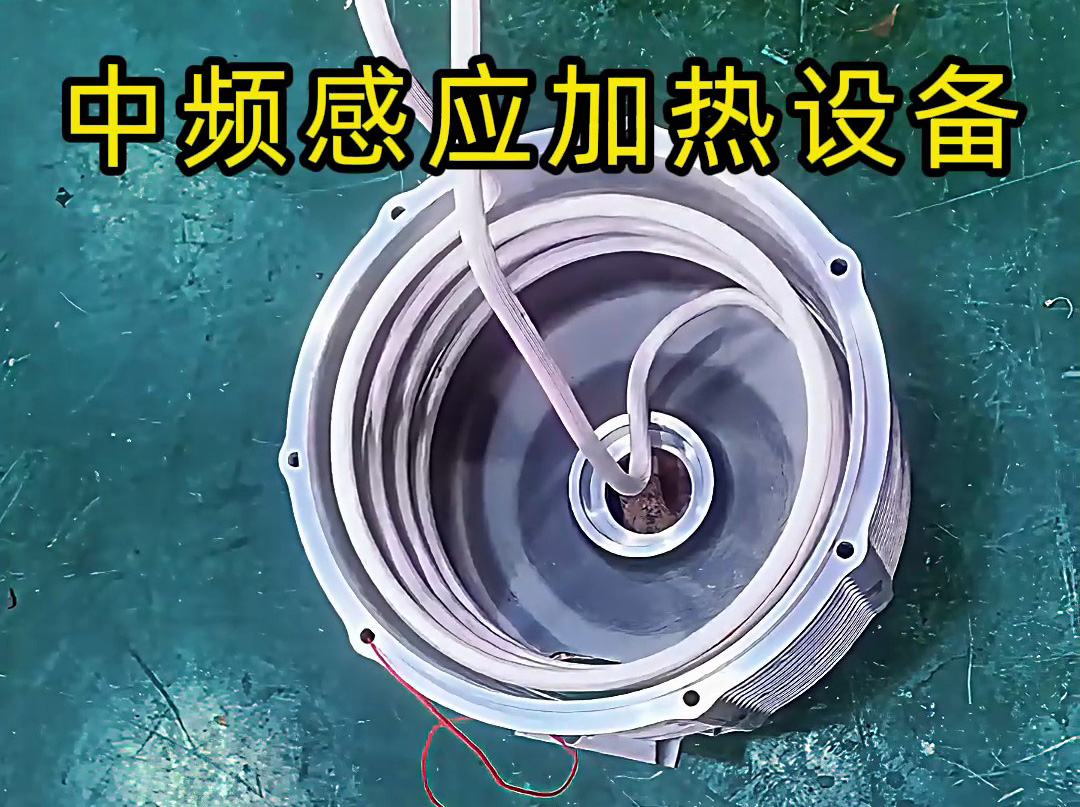

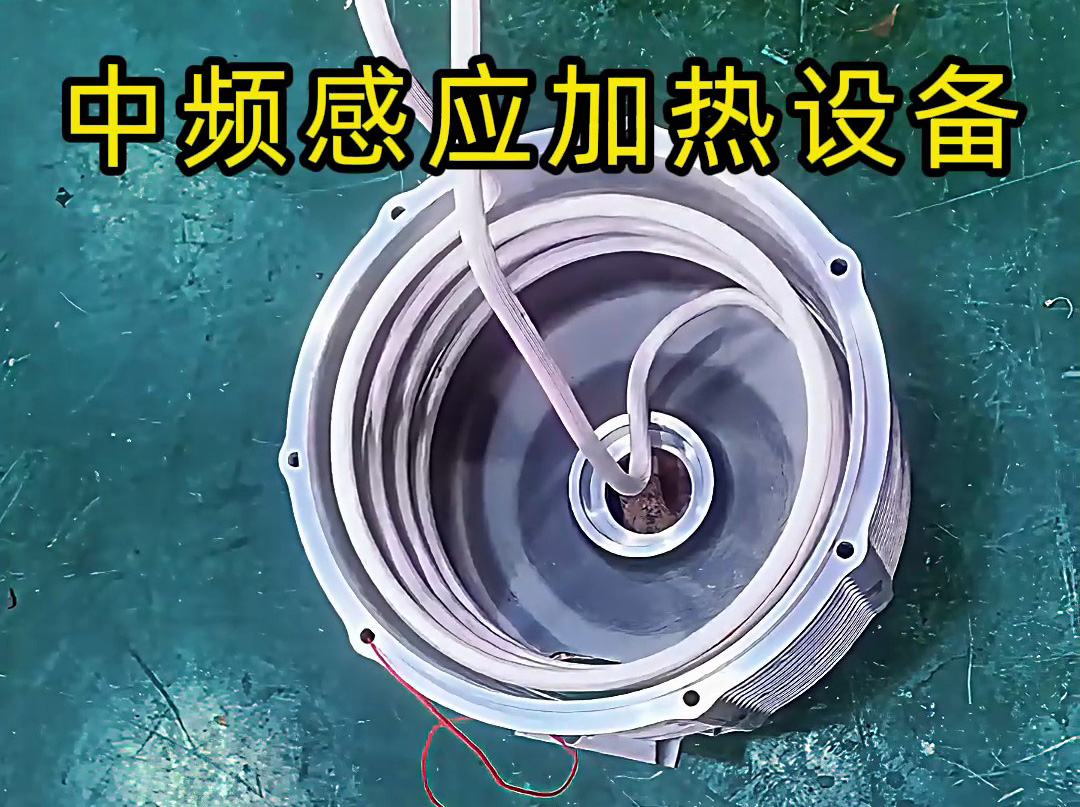

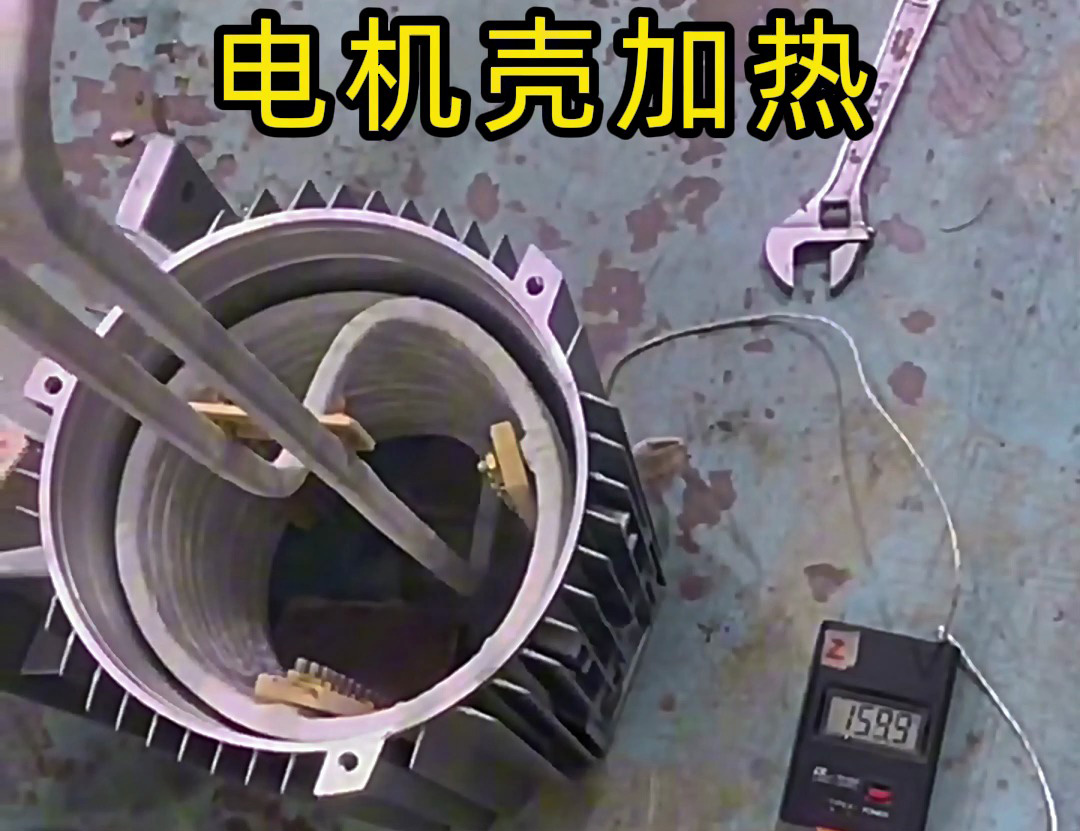

电机制造中中频感应加热设备的热装工艺实践

在电机制造工厂的生产实践中,电机外壳与定子的过盈配合精度直接影响电机的运行噪音、效率及使用寿命。传统加热方式存在加热不均匀、能耗高、损伤工件等问题,而中频感应加热设备凭借 1-10KHz 的频率特性,为电机外壳热装提供了高效可控的解决方案。某电机厂的应用数据显示,采用该工艺后,电机外壳热装时间缩短至 3-5 分钟 / 件,温度均匀性控制在 ±10℃,工件无氧化损伤,装配合格率达 99.6%。

中频感应加热的技术原理与设备组成

一、电磁感应加热机制

中频电流(1-10KHz)通过感应线圈时产生交变磁场,在电机外壳(材质多为铸铁或铝合金)中形成涡流效应。根据趋肤效应公式 δ=503/√(f・μ・σ),对于铸铁(σ=1.1×10⁶S/m),10KHz 时趋肤深度约 1.5mm,通过功率调节可使加热层深度达 3-5mm,满足电机外壳(壁厚 5-15mm)的透热需求。这种加热方式从工件内部产生热量,热效率达 75%-85%,较传统电阻炉提高 30% 以上。

二、工厂级设备配置

模块名称 | 技术参数与功能特点 |

中频电源 | 功率 50-150kW,频率 1-10KHz 可调,IGBT 模块 + PID 温度闭环控制 |

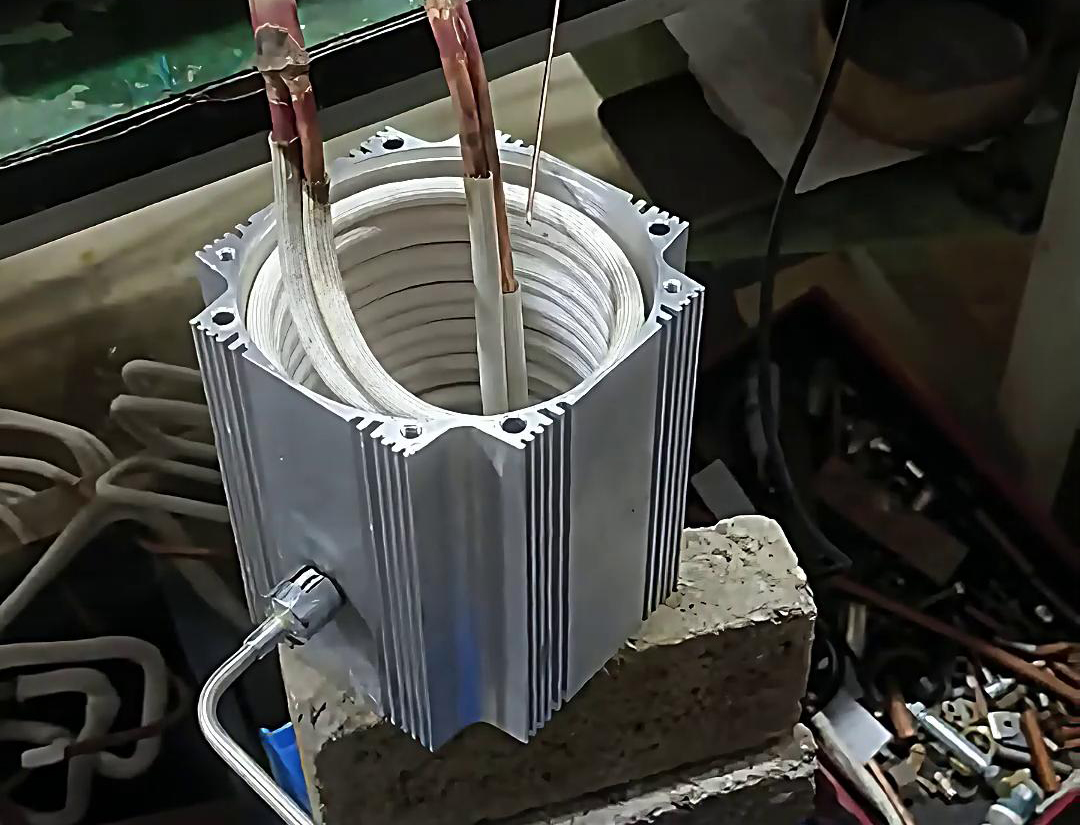

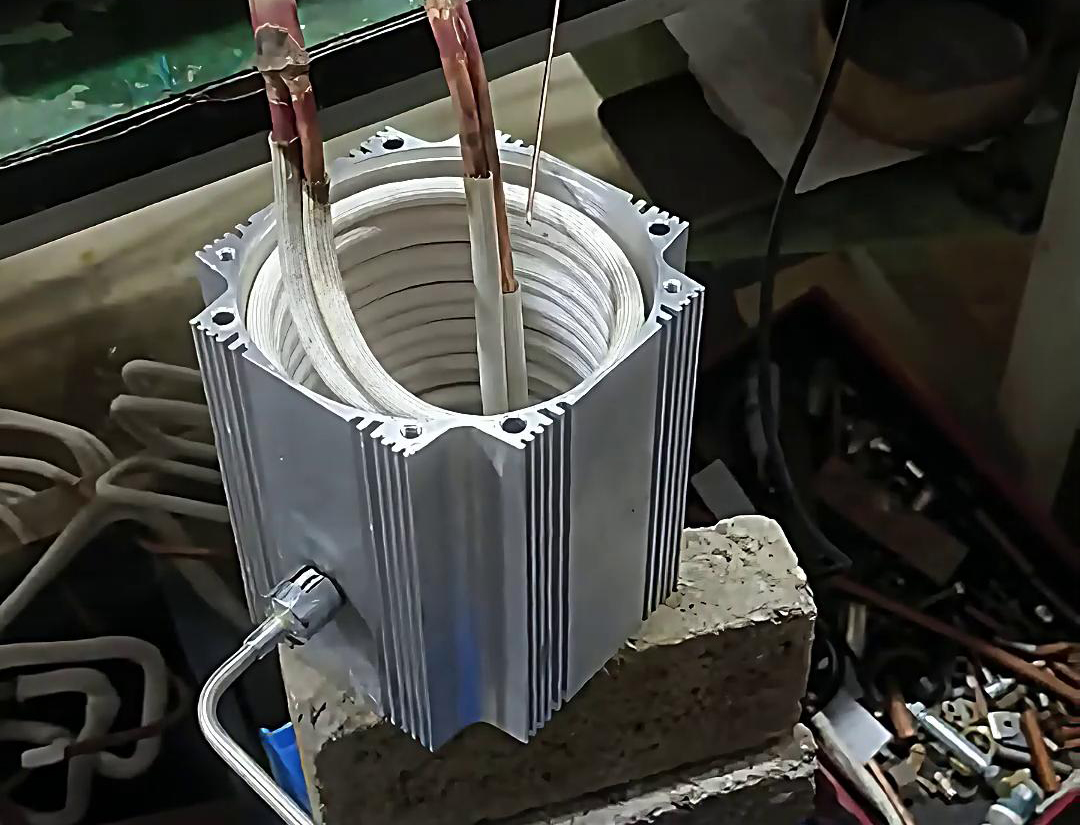

感应线圈 | 定制式开合结构,采用紫铜管绕制(截面 10×20mm),内通循环冷却水 |

红外测温系统 | 双光路测温(波长 1.0μm),测温范围 200-600℃,响应时间≤100ms |

机械传动系统 | 伺服电机驱动,工件旋转速度 0-60rpm,定位精度 ±0.5mm |

冷却系统 | 板式换热器 + 水泵组合,进水压力 0.3-0.4MPa,水温控制 20-35℃ |

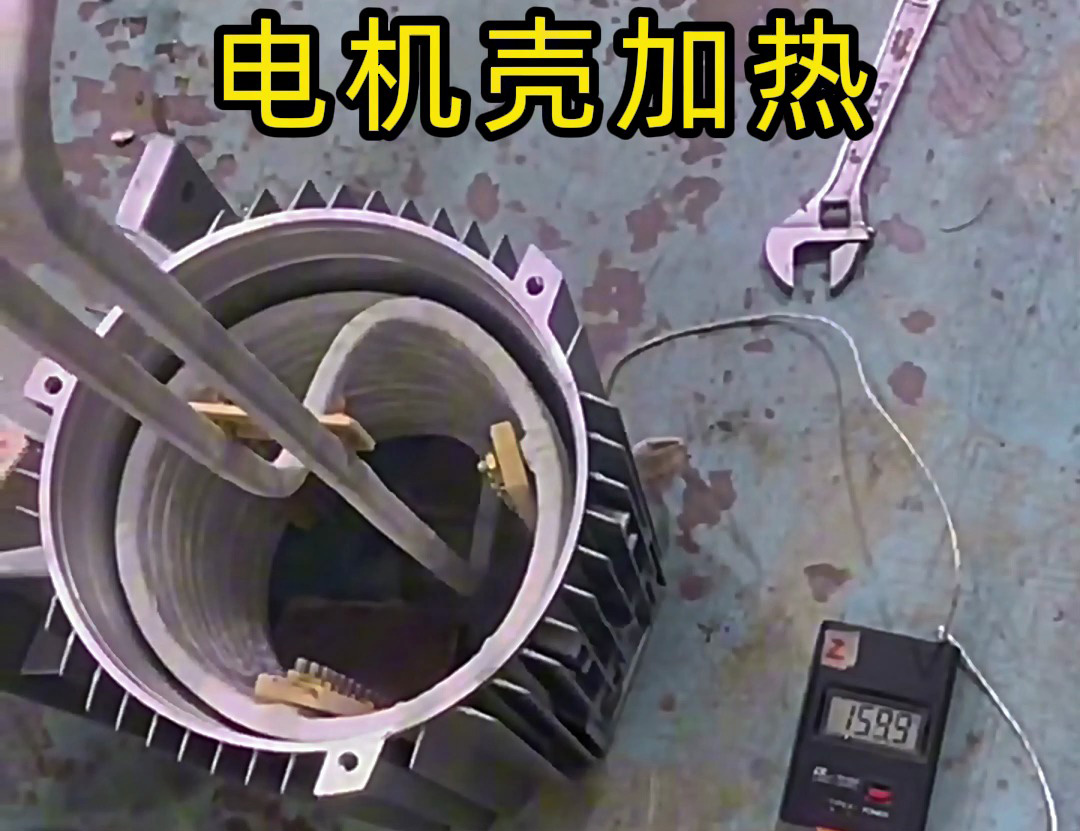

电机外壳热装的标准化工艺

一、预处理与工装准备

- 工件检查:电机外壳(Φ200-500mm)需经三坐标检测,尺寸公差控制在 ±0.05mm,表面无油污、氧化皮;

- 工装定位:采用可调式 V 型块支撑,轴向定位块确保外壳与线圈的同轴度误差≤0.2mm,避免磁场偏移。

二、中频加热工艺参数(以 Φ300mm 铸铁外壳为例)

阶段 | 功率设定 | 频率选择 | 加热时间 | 目标温度 | 工艺要点 |

预热 | 60% 功率 | 5KHz | 120s | 200℃ | 消除表面应力,建立初始热场 |

透热 | 100% 功率 | 8KHz | 180s | 280±5℃ | 确保壁厚方向温度均匀性≤±8℃ |

保温 | 70% 功率 | 5KHz | 60s | 270℃ | 促进组织均匀化,降低热应力 |

三、热装与冷却流程

- 快速装配:加热完成后,通过桁架机器人抓取定子(预热至 80℃),在 15 秒内完成过盈配合,过盈量控制在 0.08-0.12mm;

- 梯度冷却:采用空冷 + 风冷组合,先自然冷却至 200℃,再启动风机(风速 8m/s)降至室温,冷却速率控制在 5-8℃/min,避免内应力集中。

关键技术控制点与质量保障

一、温度均匀性控制方案

- 磁场优化:线圈采用 "两端密绕中间疏绕" 结构,通过 Ansoft 仿真使外壳轴向温度差≤15℃;

- 动态调节:建立温度 - 功率映射模型 P (t)=K×(T_set-T_real)+P_base,K 值根据实时温度梯度自动修正(范围 0.8-1.2)。

二、无损伤加热技术

- 氧化抑制:加热过程中通入氮气(纯度≥99.9%),氧含量≤50ppm,外壳表面氧化皮厚度≤0.01mm;

- 热应力管理:采用 "阶梯式升温" 程序(每 100℃保温 1 分钟),实测外壳径向变形量≤0.03mm,满足电机装配精度要求。

三、质量检测标准

- 尺寸复检:热装后外壳内径涨量需符合设计要求(典型值 0.15-0.2mm),用内径千分表检测,误差≤±0.01mm;

- 压装力测试:定子压入力应在 1.2-1.8kN 范围内(GB/T 18313-2001 标准),避免过盈不足或过盈过大;

- 跑合测试:电机空载运行 2 小时,轴承温升≤30K,噪音≤65dB(A)。

工厂应用案例与效率对比

一、某新能源汽车电机厂数据

- 产能提升:单台设备日处理量从传统电阻炉的 80 件增至 240 件,设备投资回收期 9 个月;

- 能耗下降:0.8kWh / 件→0.5kWh / 件(节能 37.5%);

- 人工成本:3 人 / 线→1 人 / 线,年节约成本 22 万元;

- 质量突破:因热装不良导致的电机异响问题下降 92%,通过 IATF 16949 认证审核。

二、技术经济性对比(Φ300mm 电机外壳)

指标 | 中频感应加热 | 传统电阻炉 | 火焰加热 |

加热时间 | 3-5min | 15-20min | 8-12min |

温度均匀性 | ±10℃ | ±30℃ | ±40℃ |

氧化皮厚度 | ≤0.01mm | 0.05-0.1mm | 0.1-0.2mm |

工件损伤率 | ≤0.4% | ≥5% | ≥8% |

设备维护与安全规范

一、预防性维护计划

- 线圈水路流量(≥20L/min)与电导率(≤100μS/cm);

- 中频电源 IGBT 模块散热片清洁(温差≤15℃);

- 传动系统齿轮润滑(高温锂基脂,NLGI 2 级)。

二、安全生产措施

- 电磁辐射控制:设备周边 1m 处磁场强度≤2V/m(GB 8702-2014);

- 高温防护:加热区域设置隔热屏(表面温度≤50℃),急停按钮响应时间≤0.5s;

- 电气安全:接地电阻≤4Ω,配备漏电保护(动作电流≤30mA)。

工艺优化方向与工厂实践

一、智能化升级

- 数字孪生应用:建立电机外壳加热数字模型,预测温度场分布(误差≤±5℃),自动生成最优加热曲线;

- 自适应控制:通过视觉识别外壳壁厚变化,实时调整功率参数,已在 Φ200-500mm 范围实现无人化生产。

二、绿色制造实践

- 余热回收:开发冷却水热能利用系统,将加热过程中产生的热量用于工件预热,年节约能耗约 15 万 kWh;

- 工艺优化:采用 "低温热装" 技术(目标温度 250℃),配合新型润滑剂,使过盈量减少 20%,进一步降低热应力。

某电机制造工厂的实践表明,中频感应加热技术通过精确的温度控制和高效的能量利用,实现了电机外壳热装工艺的升级。该工艺不仅解决了过盈配合中的精度问题,还为工厂带来了显著的效率提升和成本节约,成为电机制造中成熟的技术方案。

|

广东海瑞拓自动化有限公司是一家专注于高端工业装备研发、制造与销售的高新技术企业。公司扎根于制造业底蕴深厚的广东省,致力于为全球金属加工及制造业客户提供高效、精密、可靠的热处理自动化解决方案。公司拥有强...

广东海瑞拓自动化有限公司是一家专注于高端工业装备研发、制造与销售的高新技术企业。公司扎根于制造业底蕴深厚的广东省,致力于为全球金属加工及制造业客户提供高效、精密、可靠的热处理自动化解决方案。公司拥有强...