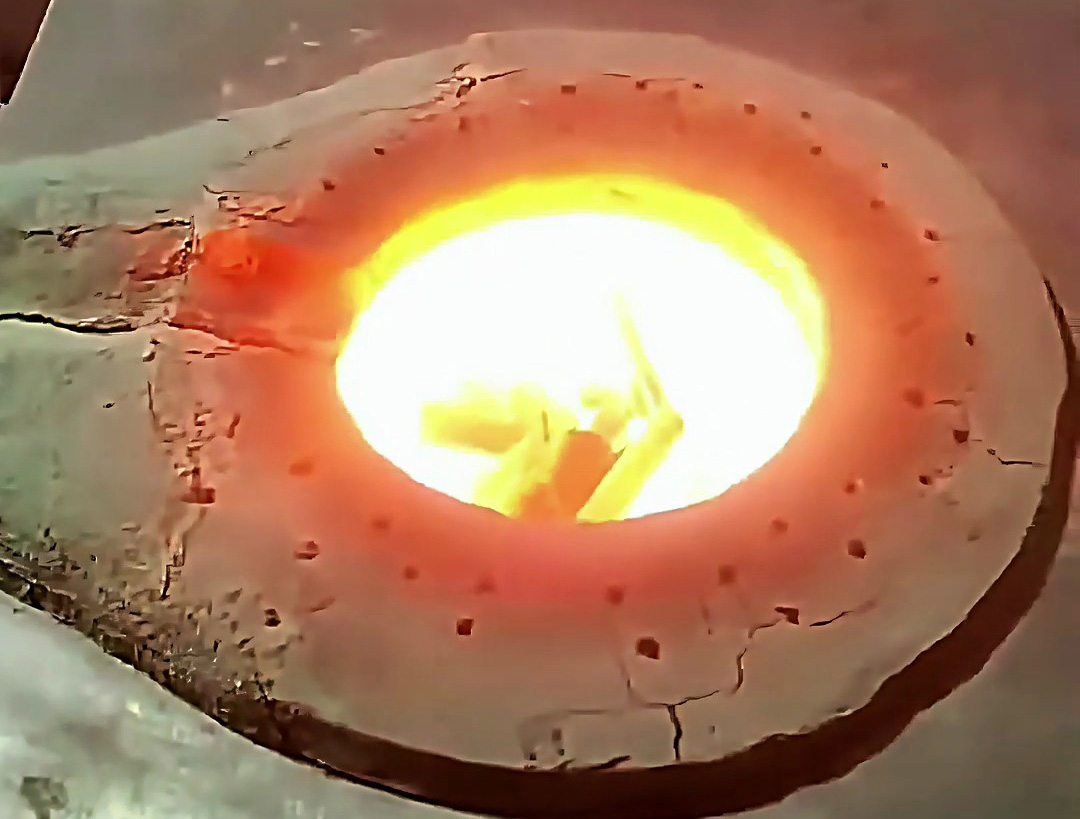

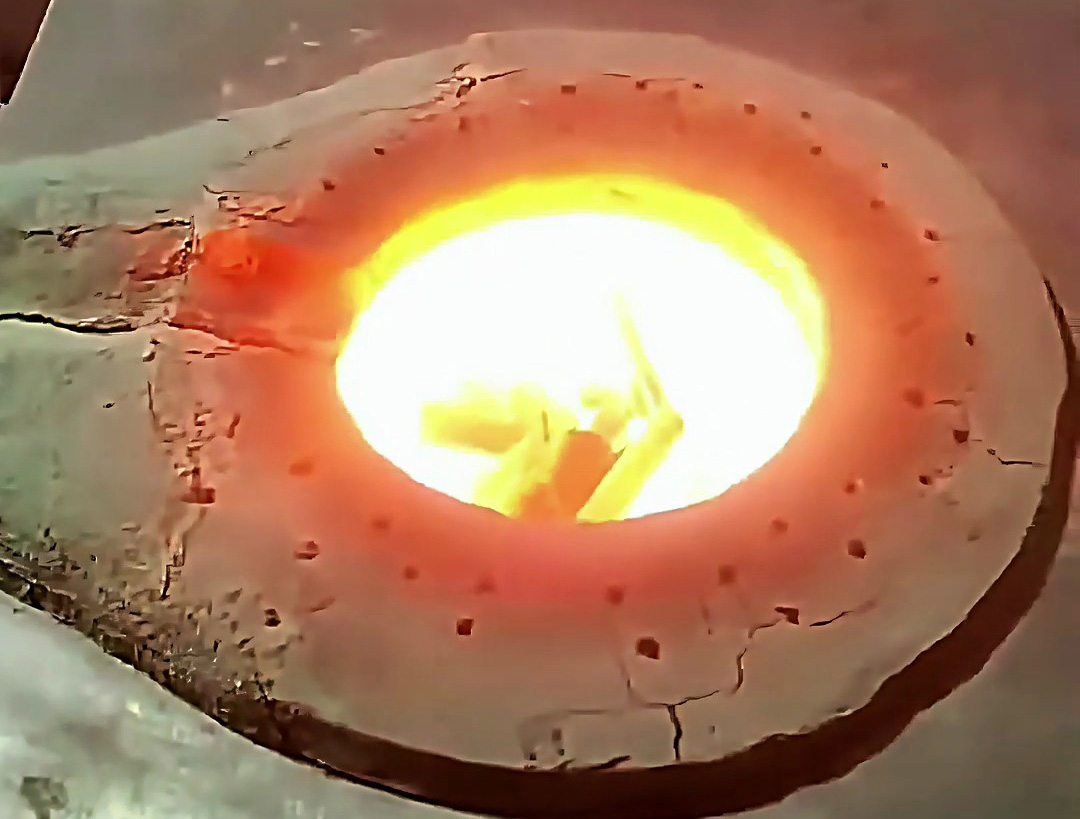

在金属回收与小型铸造领域,20 公斤级废铁熔炼需求普遍存在于中小批量生产场景。这款由 25 千瓦中频感应加热电源与手摇倾倒式炉体组合的熔炼设备,为废铁回收再利用提供了兼顾效率与成本的实用方案。

- 中频电源:

- 功率:25kW(可调范围 30%-100%)

- 频率:1-10kHz(适配铁磁性材料高效加热)

- 转换效率:≥90%(较传统电阻炉节能 40%)

- 熔炼炉体:

- 容量:20 公斤(废铁熔融状态)

- 炉衬材质:高铝耐火砖(耐温 1600℃,寿命≥500 次)

- 倾倒方式:手摇式齿轮传动(倾倒角度 0-90° 可调)

- 熔炼时间:20 公斤废铁从室温至 1500℃熔融状态需 12-15 分钟

- 能耗数据:单炉耗电量约 5kWh(折合电费 3-5 元,按工业电价 0.6-1 元 /kWh)

- 金属损耗:≤1.5%(优于传统焦炭炉 3%-5% 的损耗率)

中频电源将工频电转换为 1-10kHz 高频电流,通过感应线圈产生交变磁场。废铁在磁场中因涡流效应与磁滞损耗快速生热:

- 涡流生热:铁磁材料内部自由电子在交变电场中定向移动,克服电阻产生热量

- 磁滞损耗:铁磁性物质磁畴反复翻转消耗能量,转化为热能

| 指标 | 中频感应熔炼 | 焦炭炉熔炼 | 燃油炉熔炼 |

|---|

| 加热速度 | 12-15 分钟 / 20kg | 40-60 分钟 / 20kg | 30-40 分钟 / 20kg |

| 温度控制 | 精准控温 ±10℃ | 人工调节 ±50℃ | 人工调节 ±30℃ |

| 环保性 | 无烟尘排放 | 黑烟 / 粉尘污染 | 废气污染 |

| 操作强度 | 一键启动 | 持续加焦炭 | 燃油管路维护 |

某乡镇废品回收站使用该设备,每日处理 5 炉废铁(合计 100kg),熔融后铸成铁锭出售。相比外发熔炼,每吨废铁加工成本降低 400 元,年增收约 12 万元。

个体铸造作坊利用该设备生产铸铁件(如井盖、炉具):

- 灵活生产:单炉 20kg 可按需调整配方(如添加硅、锰改善性能)

- 快速换型:从熔铁到浇铸全程 20 分钟,适配小批量多品种生产

农机维修站用其熔化废铁修补农机配件,避免因少量补料采购整炉铁水的浪费,单次修补成本从 200 元降至 50 元。

- 备料:废铁切割至 10cm 以下块状,去除油漆、铁锈等杂质

- 启动:先开启中频电源预热 5 分钟,功率调至 50%

- 加料:分批次加入废铁,逐步提升功率至 100%

- 温控:通过红外测温仪监测熔液温度(1500℃最佳浇铸温度)

- 倾倒:手摇齿轮机构缓慢倾倒,浇入预热模具

- 炉体周边设置 1.5 米安全隔离区,配备隔热挡板

- 操作人员需穿戴防烫服、护目镜,避免熔融金属飞溅

- 定期检查线圈水路(流量≥10L/min),防止设备过热

- 每周维护:清理炉衬残渣,检查线圈绝缘层

- 每月维护:测试电源 IGBT 模块温度(≤75℃),校准温控仪

- 耗材更换:炉衬每 500 炉更换一次,成本约 800 元

| 项目 | 中频熔炼炉(25kW) | 传统焦炭炉(20kg) |

|---|

| 设备投资 | 3-5 万元 | 1-2 万元 |

| 年运行成本 | 1.5-2 万元(电费) | 3-4 万元(焦炭 + 人工) |

| 回收周期 | 10-12 个月 | 8-10 个月(但污染处理成本高) |

该设备通过高效节能特性,在中小规模废铁处理场景中展现出显著的成本优势,尤其适合年处理量 50-100 吨的回收点与小型加工单位。如需了解具体型号的设备参数或现场安装方案,可提供生产需求数据,我们将协助制定个性化配置方案。

|

广东海瑞拓自动化有限公司是一家专注于高端工业装备研发、制造与销售的高新技术企业。公司扎根于制造业底蕴深厚的广东省,致力于为全球金属加工及制造业客户提供高效、精密、可靠的热处理自动化解决方案。公司拥有强...

广东海瑞拓自动化有限公司是一家专注于高端工业装备研发、制造与销售的高新技术企业。公司扎根于制造业底蕴深厚的广东省,致力于为全球金属加工及制造业客户提供高效、精密、可靠的热处理自动化解决方案。公司拥有强...