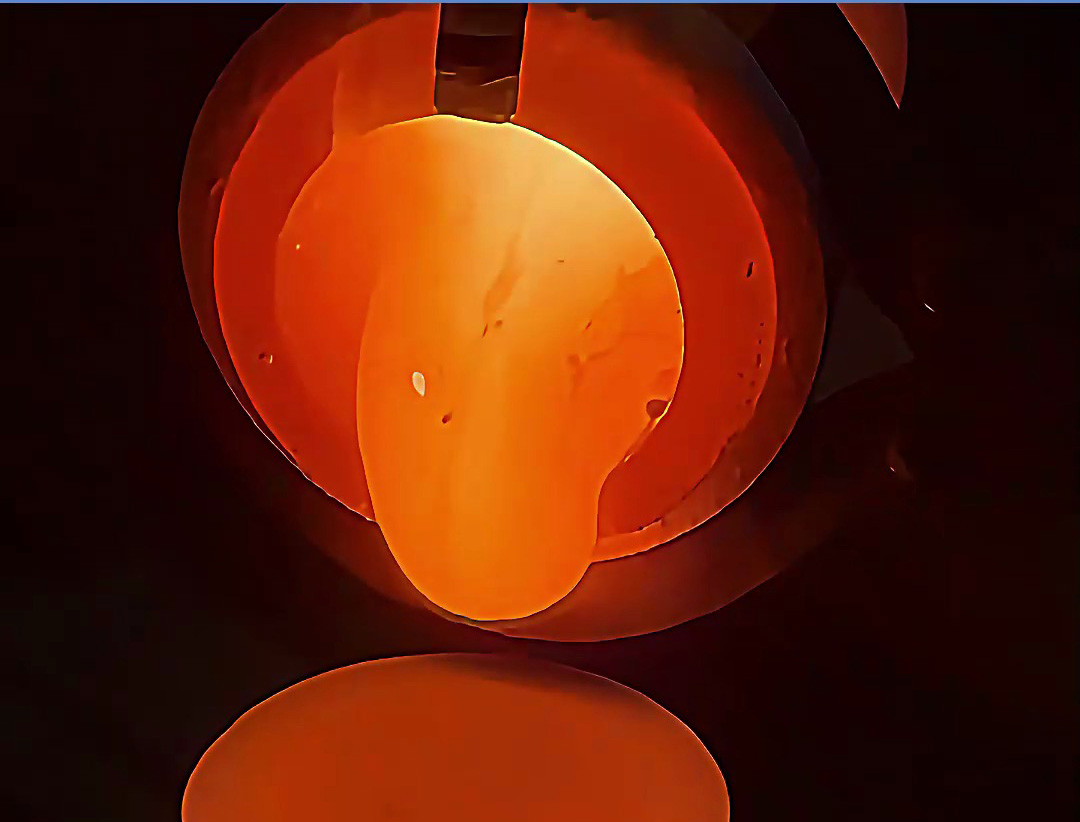

有客户疑问:“之前说高频熔炼炉可以熔炼玻璃,怎么没看到过熔炼后的液体状态?” 其实高频熔炼炉在玻璃熔炼领域的应用早已成熟,这次就用实拍画面带大家直观看看 —— 画面中这些晶莹剔透、流动顺滑的液态物质,正是高频熔炼炉加热后的玻璃熔体。不少玻璃工艺制品厂家,正是利用这种稳定的液态玻璃,进行吹制、压制、浇筑等定型加工,制作出各类玻璃工艺品或特种玻璃部件。

很多人好奇 “高频感应加热是针对金属的,怎么能熔玻璃?” 其实核心在于高频熔炼炉的 “高温可控性” 与玻璃的 “熔融特性” 高度适配:玻璃的主要成分是二氧化硅(SiO₂),熔融温度约 1500-1600℃,而高频熔炼炉通过高频电流产生的交变磁场,可驱动坩埚内的导电介质(如添加少量导电氧化物的玻璃原料,或直接用石墨坩埚传导热量)快速升温,轻松达到玻璃熔融所需的高温;同时,高频加热的 “均匀控温” 特性,能让玻璃原料从固态逐步熔化为液态,且熔体成分均匀、无局部过热导致的气泡或杂质,为后续定型提供高品质的液态玻璃。

这次实拍我们选用的是普通钠钙玻璃原料(常见于玻璃工艺品),搭配石墨坩埚(耐高温且能传导高频磁场热量),用海瑞拓 120kW 高频熔炼炉进行熔炼:

画面中这些晶莹的液态玻璃,可不是 “熔着玩” 的,而是玻璃工艺制品厂家的 “核心生产素材”,常见应用场景包括:

- 玻璃工艺品定制:将液态玻璃倒入预制模具,冷却后成型为花瓶、摆件、装饰性玻璃配件;或通过吹制工艺,用钢管蘸取液态玻璃,手工吹制成各类异形玻璃制品(如艺术灯罩、手工酒杯),高频熔炼炉提供的稳定液态玻璃,能确保每件制品的质地、透明度一致;

- 特种玻璃加工:部分厂家会在玻璃原料中添加特殊成分(如着色剂、强化剂),通过高频熔炼炉熔制成液态特种玻璃,再加工成耐高温玻璃、防弹玻璃的基础坯体 —— 高频加热的精准控温,能避免特殊成分因温度波动失效;

- 玻璃修复与再生:对破碎的玻璃制品(如废旧玻璃工艺品),可通过高频熔炼炉重新熔化为液态,去除杂质后再次定型,实现资源再生,且高频熔炼的能耗比传统玻璃熔炉低 20%-30%,更符合环保生产需求。

相比传统的燃油 / 燃气玻璃熔炉,高频熔炼炉在玻璃熔炼 + 液态定型的场景中,优势更明显:

- 升温快,启停灵活:从常温升至玻璃熔融温度(1550℃)仅需 15-20 分钟,传统熔炉需 1-2 小时;且无需长时间保温,可根据订单需求 “随用随熔”,尤其适合小批量、多品种的玻璃工艺品生产,避免原料浪费;

- 熔体纯净,品质高:高频加热无明火、无烟气,不会污染玻璃原料;且石墨坩埚与玻璃熔体反应少,能确保液态玻璃的纯度,后续定型的玻璃制品透明度高、无杂质斑点;

控温精准,适配多样需求:可通过高频机的控制系统,精准调节液态玻璃的温度(如 1500℃适合浇筑,1550℃适合吹制),满足不同定型工艺对液态玻璃流动性的要求 —— 温度稍高,液态玻璃流动性好,适合复杂模具浇筑;温度稍低,流动性减缓,适合手工吹制塑形。

这次的液态玻璃实拍,不仅证明了高频熔炼炉在玻璃熔炼领域的可行性,更展现了它对玻璃工艺定型的实际价值。对玻璃工艺制品厂家来说,高频熔炼炉不仅能提供 “晶莹纯净” 的液态玻璃,还能通过 “快升温、精控温、低能耗” 的优势,降低生产成本、提升产品品质。如果你的生产中涉及玻璃熔炼与定型,不妨试试高频熔炼炉,或许能为玻璃工艺加工带来更高效、更灵活的解决方案。

|

广东海瑞拓自动化有限公司是一家专注于高端工业装备研发、制造与销售的高新技术企业。公司扎根于制造业底蕴深厚的广东省,致力于为全球金属加工及制造业客户提供高效、精密、可靠的热处理自动化解决方案。公司拥有强...

广东海瑞拓自动化有限公司是一家专注于高端工业装备研发、制造与销售的高新技术企业。公司扎根于制造业底蕴深厚的广东省,致力于为全球金属加工及制造业客户提供高效、精密、可靠的热处理自动化解决方案。公司拥有强...