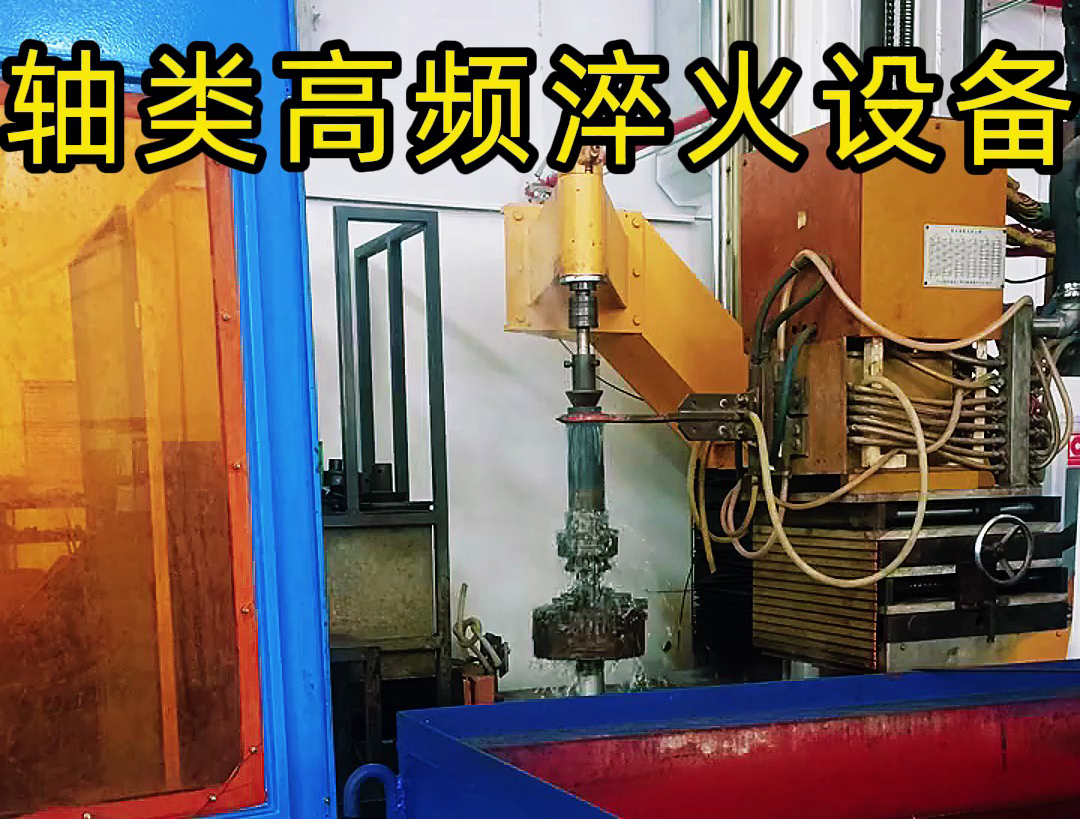

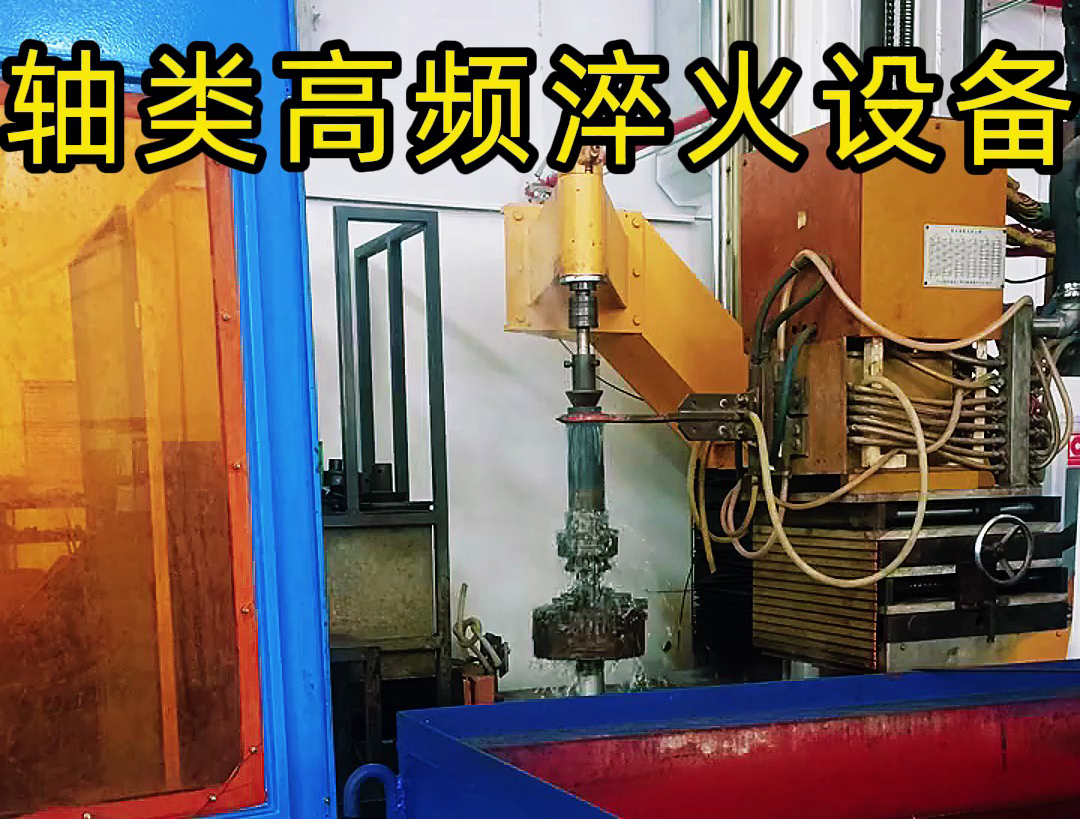

轴类零件作为机械传动的 “骨架”,需在高速旋转、重载摩擦中平衡 “表面耐磨” 与 “芯部抗冲击” 的双重需求。高频感应淬火通过电磁感应的精准加热与快速冷却,在轴类表面形成硬化层,同时保留芯部韧性,成为汽车、航空等领域提升轴类性能的 “标配” 工艺,其技术逻辑与应用价值值得深入解析。

高频淬火对轴类零件的性能改造,源于对 “趋肤效应” 与 “马氏体相变” 的精准利用:

相较于盐浴炉、箱式炉等传统整体淬火,轴类高频淬火的优势体现在 “精准、高效、稳定” 三大维度:

| 性能指标 | 高频淬火 | 传统整体淬火 |

|---|

| 硬化层控制 | 可通过频率调节深度(0.5-2.5mm),误差≤0.1mm | 整体加热,硬化层不可控(易过深) |

| 热影响区 | 仅表面受热,变形量≤0.05mm/m | 整体升温,变形量≥0.2mm/m,需校直 |

| 能耗成本 | 局部加热,节能 50% 以上 | 整体升温,能耗高且加热时间长(1-2 小时 / 件) |

| 批量一致性 | 数控参数确保同批次硬度偏差≤±1HRC | 人工操作导致偏差 ±5HRC 以上 |

某机床厂数据显示:高频淬火的主轴,因变形量小,后续磨削余量从传统淬火的 0.3mm 降至 0.1mm,单根轴加工时间缩短 40%。

不同行业的轴类零件,对高频淬火的需求各有侧重,但核心都是 “延长寿命、提升可靠性”:

汽车工业:

- 传动轴、半轴:表面硬度 HRC58-62,耐磨性提升 3 倍,10 万公里路试后磨损量仅 0.1mm(传统淬火达 0.3mm);

- 凸轮轴:桃尖部位硬化层深度 1.2-1.5mm,抗冲击疲劳寿命延长至原来的 2 倍,发动机噪声降低 3 分贝。

机械制造:

- 机床主轴:硬化层深度 0.8-1.0mm,配合低温回火(200℃),精度保持性提升 50%,满足高速切削需求;

- 齿轮轴:齿面与轴颈分步淬火,兼顾齿面耐磨与轴颈抗扭,变速箱寿命延长至 15 年(传统工艺 8 年)。

航空航天:

轴类高频淬火的质量,依赖每一步的严格控制:

- 预处理:用喷砂或酸洗去除轴表面油污、氧化皮(确保涡流加热均匀),对精密轴类需校直(原始弯曲≤0.03mm/m)。

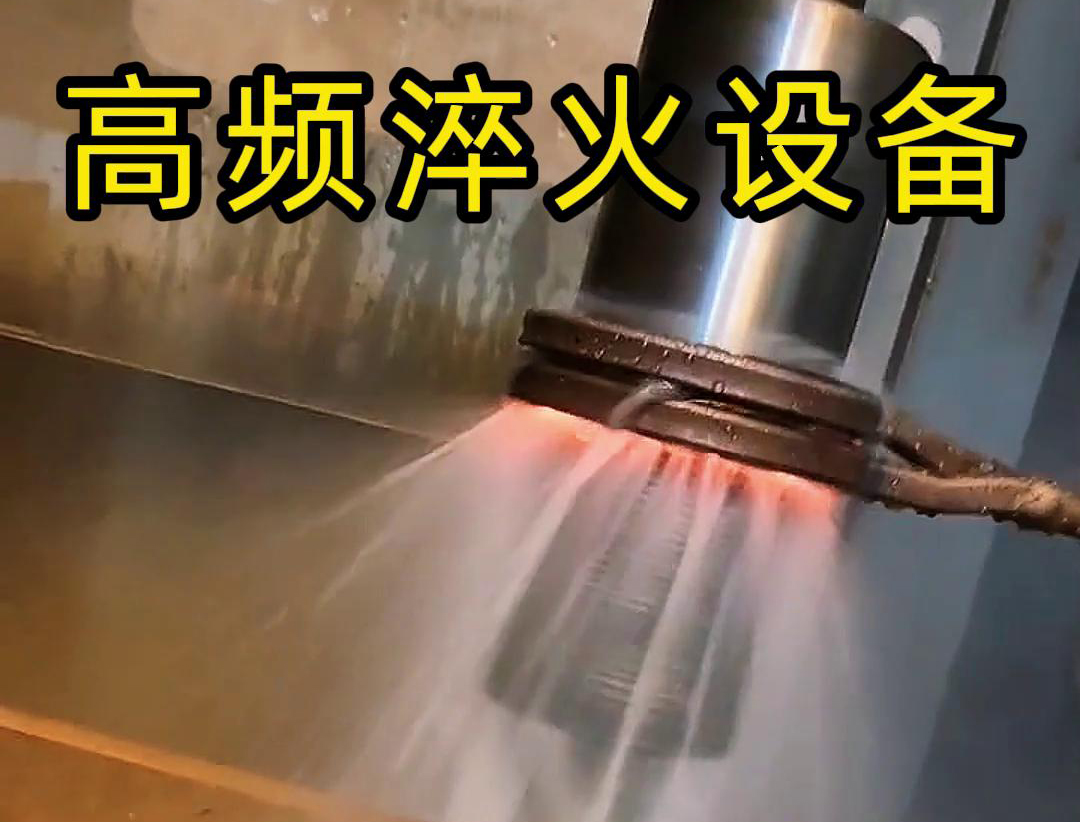

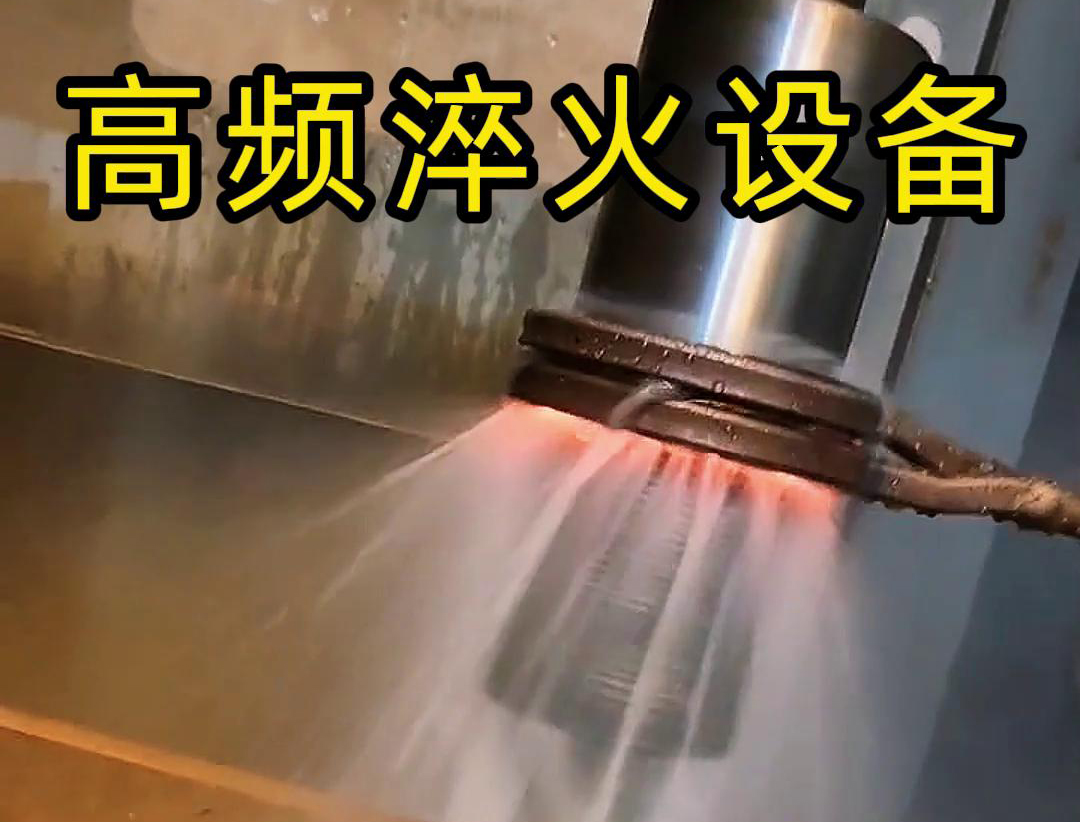

- 感应加热:根据轴径选择线圈(如 φ50mm 轴配 φ60mm 环形线圈),间隙保持 2-3mm;通过红外测温控制加热温度(850-950℃,碳钢取中值,合金钢取高值)。

- 淬火冷却:水淬适合碳钢(冷却快),油淬适合合金钢(避免开裂);对长轴采用 “旋转喷淋”,确保圆周冷却均匀(防止弯曲)。

- 低温回火:150-300℃保温 1-2 小时,消除 80% 以上的淬火内应力(避免使用中开裂),同时保持表面硬度(仅下降 1-2HRC)。

质量检测:

- 工程机械传动轴:某企业将传统淬火改为高频淬火后,轴表面硬度从 HRC45 提升至 HRC58,在重载工况下(单轴承载 5 吨),使用寿命从 6 个月延长至 18 个月,年更换成本降低 600 万元。

- 航空发动机轴:采用高频淬火 + 真空处理,轴颈部位疲劳强度提升 50%,在 - 50℃至 150℃的极端温差下,无裂纹产生,满足航空安全标准。

轴类高频淬火的本质,是通过 “局部精准硬化” 实现性能的 “定向升级”—— 既不需要整体提升材料成本,又能让关键部位 “耐磨抗疲劳”。对于依赖轴类零件运行的机械系统,这一工艺不仅是质量保障,更是降本增效的 “隐形功臣”,其技术成熟度与应用广度,使其成为现代制造业不可或缺的基础工艺。

|

广东海瑞拓自动化有限公司是一家专注于高端工业装备研发、制造与销售的高新技术企业。公司扎根于制造业底蕴深厚的广东省,致力于为全球金属加工及制造业客户提供高效、精密、可靠的热处理自动化解决方案。公司拥有强...

广东海瑞拓自动化有限公司是一家专注于高端工业装备研发、制造与销售的高新技术企业。公司扎根于制造业底蕴深厚的广东省,致力于为全球金属加工及制造业客户提供高效、精密、可靠的热处理自动化解决方案。公司拥有强...