在金属加工领域,加热锻打堪称 “点石成金” 的魔术 —— 常温下坚硬的金属棒,经高温加热后仿佛拥有了 “可塑性”,在锻锤下被塑造成各种形状(如扳手、刀具、机械零件)。而这项古老工艺的 “现代升级”,正源于高频加热技术的加入,尤其是海瑞拓高频加热机的应用,让 “打铁” 从依赖经验的 “苦差事” 变成了可控、高效的精准操作。

金属(如碳钢、合金钢)的硬度与温度密切相关:常温下,金属原子排列紧密,外力难以改变其形状;当加热至 “锻造温度”(碳钢约 1100-1250℃,合金钢约 1050-1200℃)时,原子间结合力减弱,金属进入 “塑性状态”,此时用锻锤敲击或模具压制,就能轻松改变其形状,且冷却后强度会因晶粒细化而提升。

传统加热锻打依赖煤炉、焦炭炉,老师傅凭 “火色” 判断温度(如碳钢加热到亮红色约 1000℃,橘红色约 1200℃),误差大且效率低。而高频加热技术的出现,让这一过程实现了 “精准可控”。

以碳钢棒料锻打扳手为例,海瑞拓高频加热机参与的全过程如下:

根据成品尺寸(如扳手长度 150mm),选取 φ20-30mm 的碳钢棒料,裁切成长度 200mm 的坯料(预留锻打余量),去除表面锈迹(避免加热时杂质影响质量)。

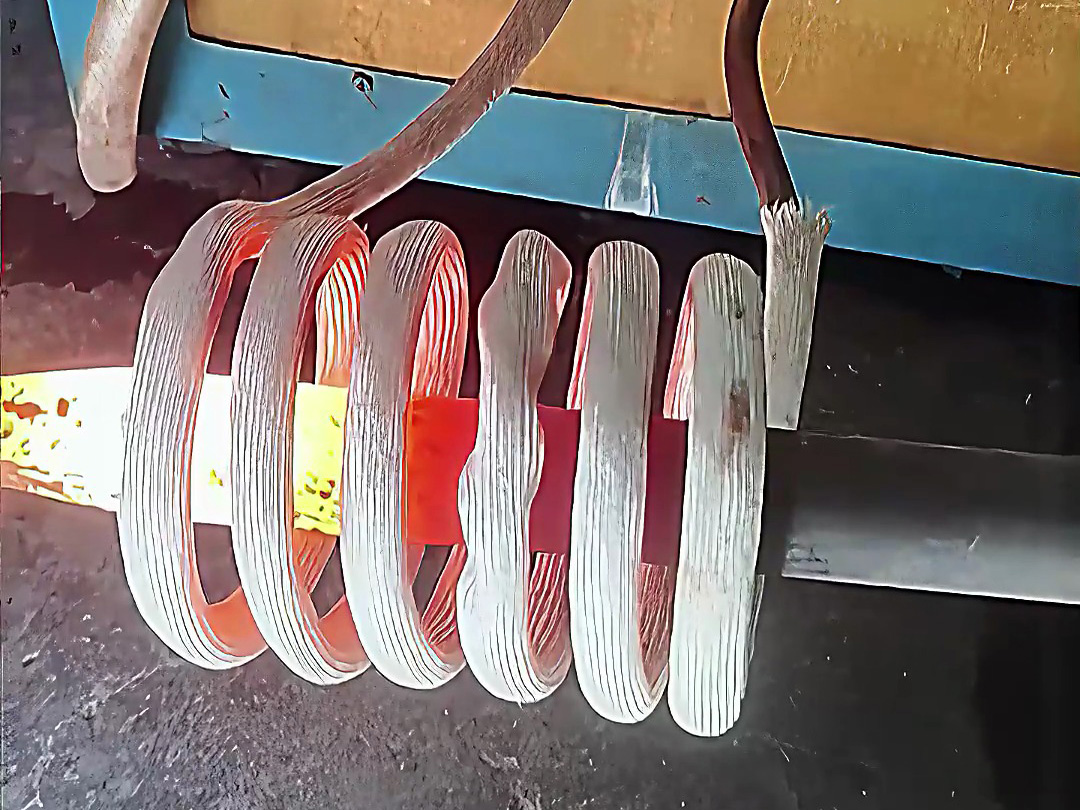

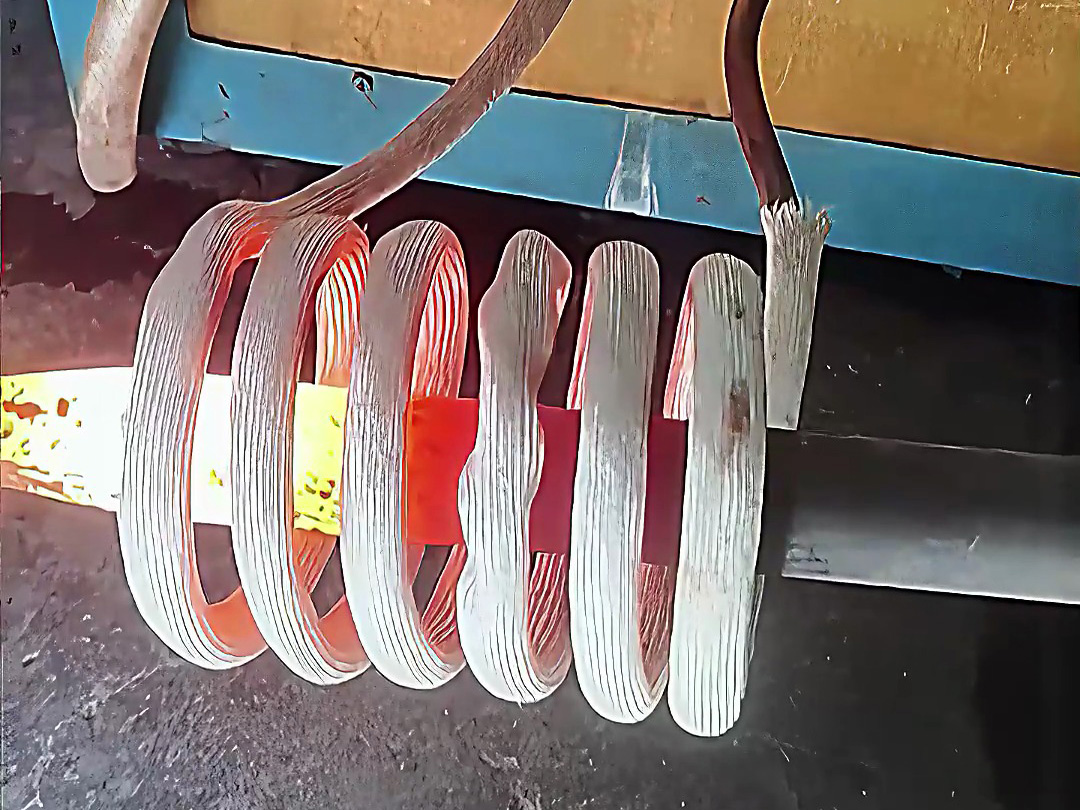

将棒料放入海瑞拓高频加热机的感应线圈:

- 区域可控:若只需锻打棒料一端(如扳手头部),可定制短线圈仅加热端部 100mm 区域,其余部分保持常温(避免能量浪费);

- 温度可控:通过设备面板设定目标温度(如 1150℃),高频电流(10-50kHz)产生交变磁场,棒料自身生热,30-60 秒即可达到锻造温度(传统煤炉需 5-10 分钟);

- 实时监测:红外测温仪同步显示棒料温度,偏差≤±10℃,避免过烧(超过 1300℃会导致金属晶粒粗大,影响强度)。

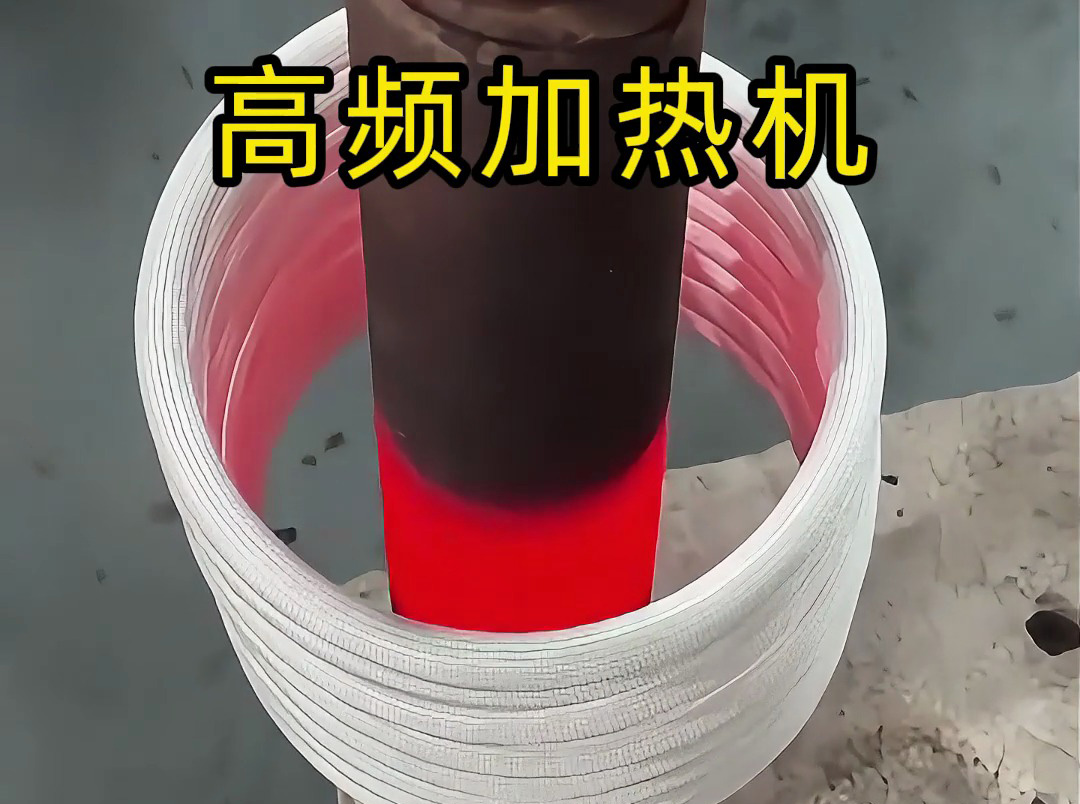

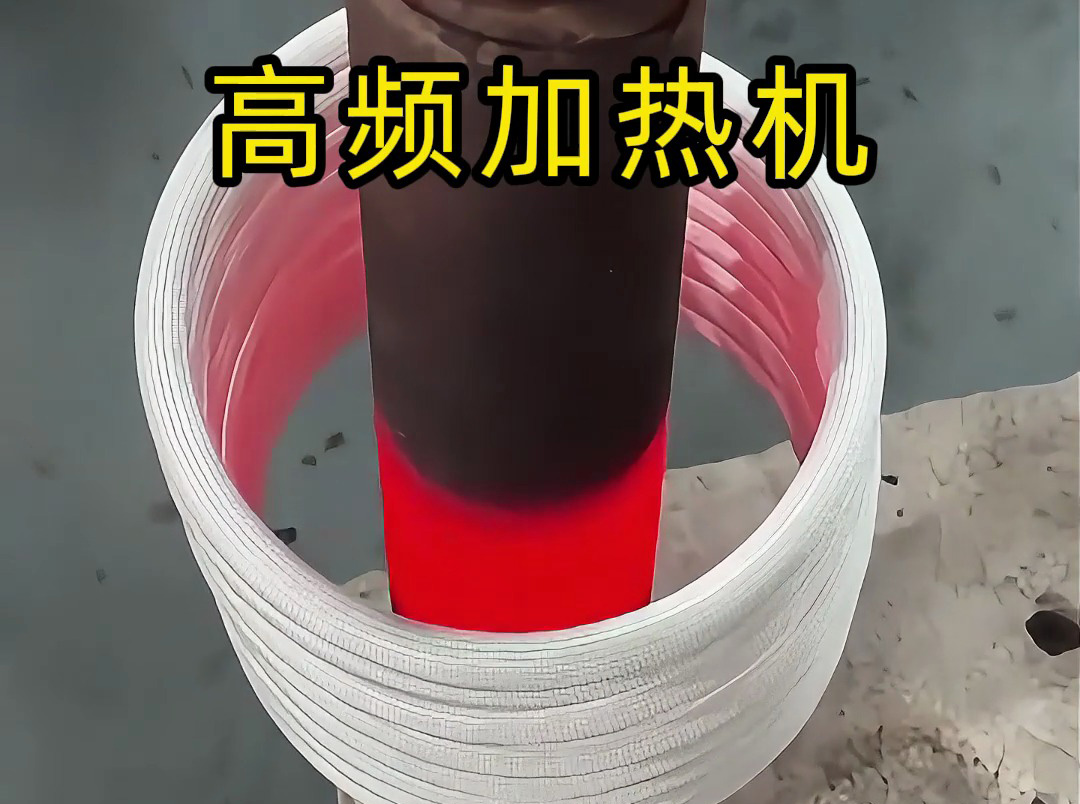

此时,被加热的棒料端部呈现亮橘红色,用钳子夹起时会轻微下垂 —— 这是金属进入最佳塑性状态的标志。

加热完成后,用耐高温夹具迅速将棒料移至锻打工位(全程≤5 秒),避免温度下降(低于 1000℃会导致金属塑性下降,锻打时易开裂)。海瑞拓高频加热机的 “即热即停” 特性,让棒料从加热到锻打的间隔时间缩短 60%,确保锻打时温度始终在最佳区间。

- 初锻成型:锻锤(或压力机)先对加热端进行 “镦粗”(让端部变粗,为扳手头部备料),高温金属在压力下横向扩展,直径从 φ25mm 增至 φ40mm;

- 精锻定形:更换模具,对镦粗部分进行 “压型”,打出扳手的开口、凹槽等细节,此时金属因高温仍保持塑性,模具的花纹能清晰印在表面,精度可达 ±0.5mm;

- 多火次锻打:若成品形状复杂(如带弯曲的扳手),可分多次加热锻打 —— 每次仅加热需变形的局部区域(如扳手的弯曲部位),避免整体反复加热导致的晶粒粗大。

锻打完成后,将工件放在空气中自然冷却(或根据材质需求进行缓冷),金属原子重新排列,强度恢复并因晶粒细化而提升。若冷却后有轻微变形(如扳手开口歪斜),可在冷态下用校直工具微调,精度控制在 0.1mm 以内。

冷却后的工件经砂纸打磨去除表面氧化皮,露出金属本色;若需更高硬度(如扳手刃口),可再进行局部淬火(如高频淬火),最终成品既具备整体韧性,又有局部高硬度,满足使用需求。

相比传统煤炉、焦炭炉加热,海瑞拓高频加热机在锻打场景的优势堪称 “降维打击”:

加热锻打的 “神奇”,本质是人类对金属特性的驾驭 —— 而高频加热机则是让这种驾驭从 “经验驱动” 变成 “数据驱动”。无论是加热长度、温度精度,还是加热效率,海瑞拓高频加热机都将传统工艺中 “模糊的变量” 转化为 “可控的参数”,既保留了锻打赋予金属的优良性能,又让生产过程更高效、更稳定。

对于见过太多 “苦熬” 的打铁老师傅而言,高频加热机的价值不仅是省力气、提效率,更是让这项古老工艺有了 “现代感”—— 原来金属加工可以这么精准,这么 “简单”。而对更多不了解这项工艺的人来说,当看到坚硬的金属在高频加热后像 “软泥” 一样被塑造成各种工具时,那种对工业技术的惊叹,或许就是 “金属加工之美” 的最佳注解。

|

广东海瑞拓自动化有限公司是一家专注于高端工业装备研发、制造与销售的高新技术企业。公司扎根于制造业底蕴深厚的广东省,致力于为全球金属加工及制造业客户提供高效、精密、可靠的热处理自动化解决方案。公司拥有强...

广东海瑞拓自动化有限公司是一家专注于高端工业装备研发、制造与销售的高新技术企业。公司扎根于制造业底蕴深厚的广东省,致力于为全球金属加工及制造业客户提供高效、精密、可靠的热处理自动化解决方案。公司拥有强...