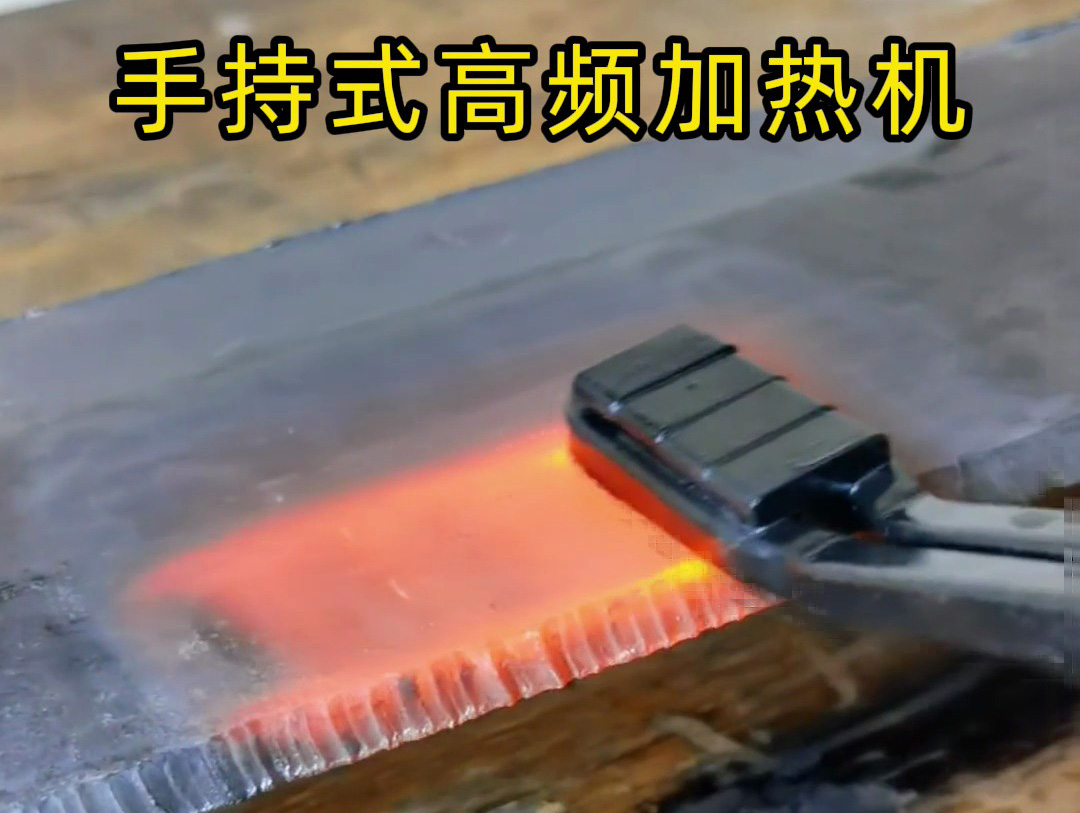

在金属加工领域,平面加热淬火对 “效率、精度、自动化” 的三重需求,往往是工艺优化的核心方向。海瑞拓手持式高频加热机与 PLC 智能水冷一体机的组合,恰好形成了一套针对性解决方案 —— 既保留了手持操作的灵活性,又通过智能控制与精准冷却实现了自动化工艺管理,完美适配需要快速响应、严格控温的平面淬火场景。

从设备协同逻辑来看,两者的搭配实现了 “加热 - 冷却 - 控制” 的闭环衔接,解决了传统平面淬火的核心痛点。传统平面淬火常面临两大难题:一是加热后冷却不及时或冷却不均,导致工件硬度波动、易开裂;二是人工控制加热时间与冷却节奏,难以保证多批次工件的工艺一致性。而海瑞拓手持式高频加热机负责 “精准加热”,PLC 智能水冷一体机则承担 “智能控温 + 同步冷却” 的角色:加热时,PLC 系统可预设平面淬火的温度参数(如目标温度、加热功率),搭配温度传感器实时监测工件表面温度,当温度达到阈值时,自动调节高频加热机的输出功率,避免局部过热;同时,水冷系统会根据 PLC 指令,在加热完成瞬间精准喷射冷却液,且冷却流量、喷射范围可根据工件尺寸(如钢板厚度、平面面积)智能调整,确保淬火层深度均匀、工件不变形。这种 “加热与冷却同步受控” 的模式,让平面淬火从 “人工经验依赖” 转向 “自动化精准控制”。

在实际操作场景中,这套组合的 “高效与灵活” 优势尤为明显。对于需要快速响应的小批量、多规格平面工件(如机械零件的平面导轨、模具的平面刃口),海瑞拓手持式高频加热机无需固定安装,工人可手持加热线圈灵活对准不同尺寸的平面区域,无需频繁调整工件位置;而 PLC 智能水冷一体机通过预设工艺程序,可快速切换不同工件的淬火参数(如针对 10mm 厚钢板与 5mm 厚钢板,只需在触控屏选择对应程序,设备自动匹配加热功率与冷却方案),单块平面工件的淬火时间可缩短至数十秒,相比传统设备效率提升显著。即使是需要连续作业的批量生产,PLC 系统也能自动记录每块工件的淬火数据(如加热时间、冷却温度),方便后续工艺追溯,避免人工记录的误差。

此外,这套方案对 “严格工艺控制” 的满足,契合了高精度金属加工的需求。在对平面淬火硬度、淬硬层深度有严苛要求的场景(如精密机床的平面滑轨淬火,需保证硬度 HRC58-62、淬硬层深度 1.5-2mm),PLC 智能水冷一体机的精准调控能力发挥关键作用:通过高频感应加热的 “局部靶向加热” 特性,热量仅作用于工件平面表层,不会影响内部韧性;同时,水冷系统的均匀喷射设计,可避免冷却时因局部温差导致的工件变形或裂纹。实际测试中,采用该方案淬火的平面工件,硬度偏差可控制在 ±2HRC 内,淬硬层深度均匀度达 95% 以上,完全满足高精度加工的工艺标准。

联系海瑞拓

第一时间了解我们的新产品发布和最新的资讯文章。 广东海瑞拓自动化有限公司是一家专注于高端工业装备研发、制造与销售的高新技术企业。公司扎根于制造业底蕴深厚的广东省,致力于为全球金属加工及制造业客户提供高效、精密、可靠的热处理自动化解决方案。公司拥有强...

广东海瑞拓自动化有限公司是一家专注于高端工业装备研发、制造与销售的高新技术企业。公司扎根于制造业底蕴深厚的广东省,致力于为全球金属加工及制造业客户提供高效、精密、可靠的热处理自动化解决方案。公司拥有强... 您有什么问题或要求吗?

点击下面,我们很乐意提供帮助。 联系海瑞拓