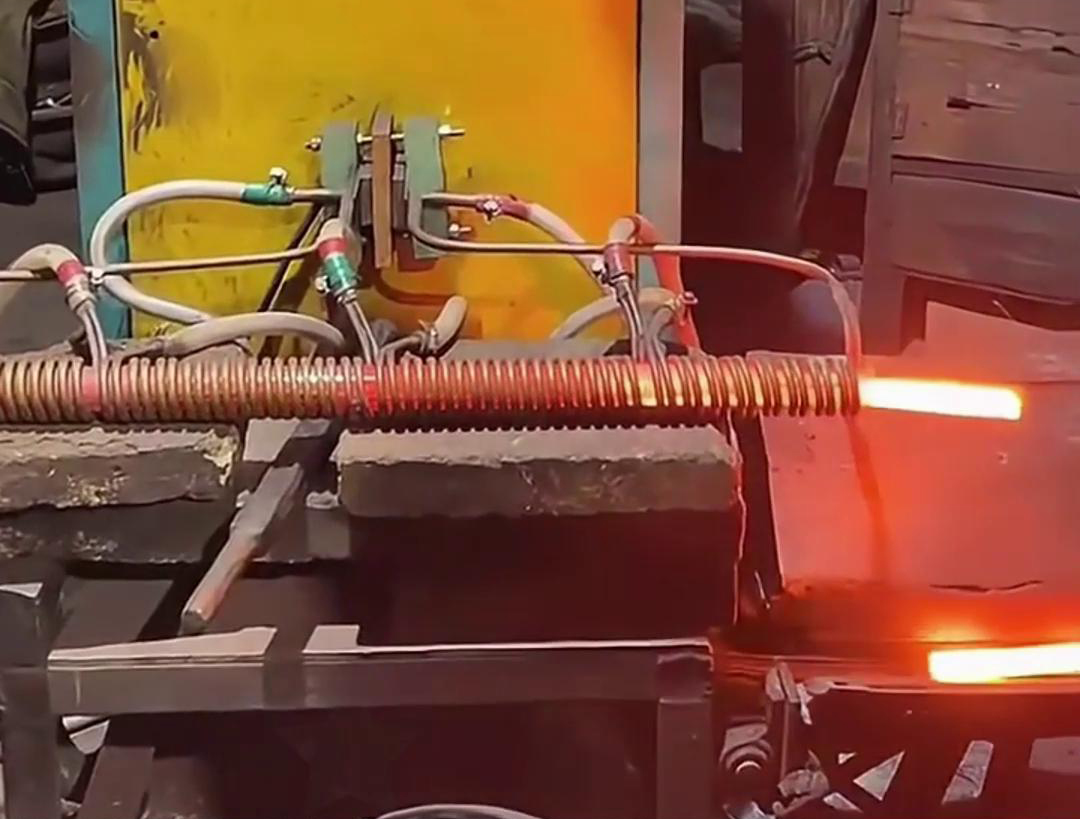

最近有位粉丝带着直径 50mm 的螺纹钢筋专程来厂测试,核心需求十分明确:30 秒左右将钢筋加热至热透状态,为后续的锻压成型工序做准备。考虑到粉丝工厂 “无法分配更多供电功率” 的实际限制,我们没有选择高功率设备,而是针对性选用海瑞拓中频感应加热设备开展测试,最终在 35 秒内成功实现钢筋热透目标。粉丝对这个时间表现完全认可,而我们也同步验证:若能释放更多供电功率,加热时间甚至可压缩至 20 秒以内,充分体现了中频设备在不同功率条件下的灵活适配性。

直径 50mm 的螺纹钢属于中大型工件,“热透” 的核心标准是钢筋芯部温度需达到 800℃以上(满足锻压时的塑性需求),而非仅表层受热。这一需求对加热设备提出了两个关键要求:

- 透热能力要够:螺纹钢材质为 HRB400,导热性中等,50mm 的直径需要热量充分渗透到芯部,高频设备 “表层集中加热” 的特性难以满足,因此优先选用中频感应加热设备(工作频率 2-5kHz,透热深度更深,适合中厚工件整体加热);

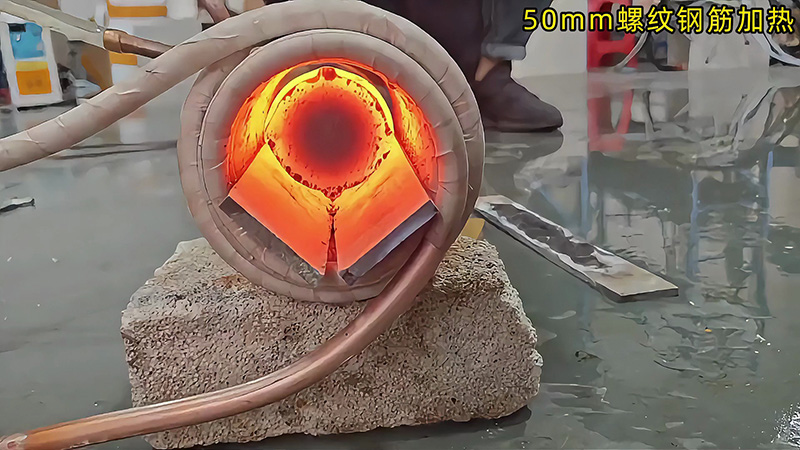

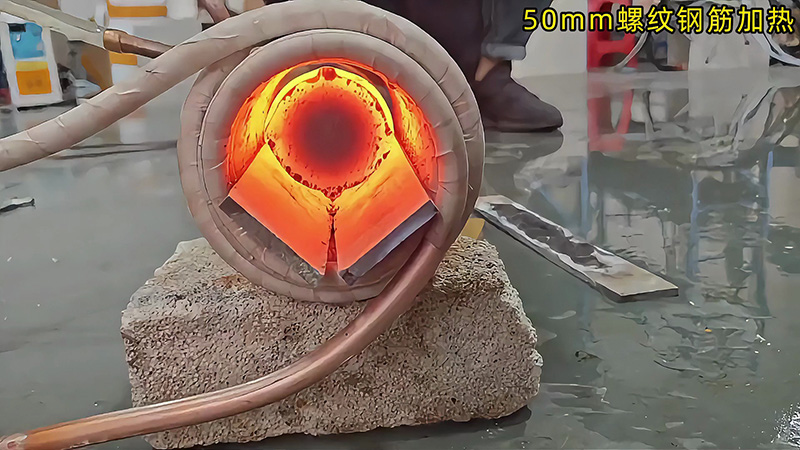

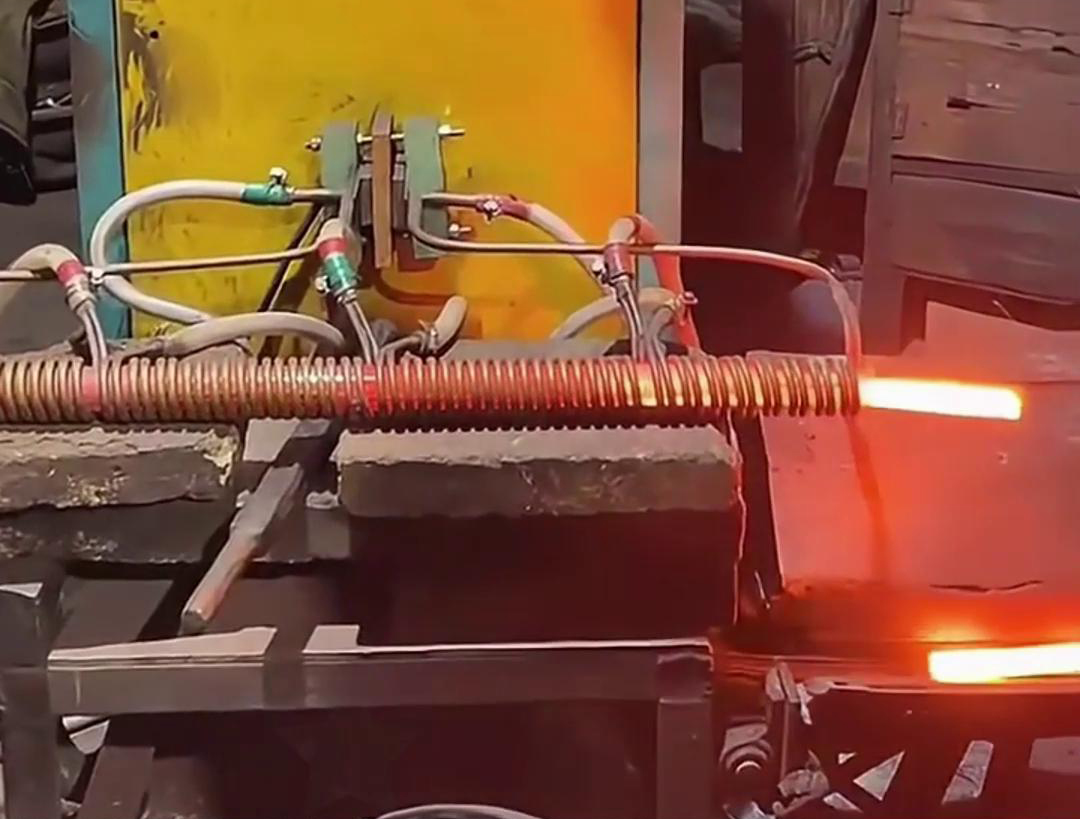

功率适配要准:粉丝明确表示工厂供电配额有限,无法支撑 120kW 以上的高功率设备(避免与其他生产设备抢电导致跳闸),因此我们最终选定 60kW 中频机,并搭配定制的 “环形感应线圈”(内径 60mm,刚好包裹螺纹钢,确保磁场均匀覆盖,最大化利用有限功率)。

为确保测试结果真实可靠,我们严格按照粉丝的 “热透” 标准(芯部温度≥800℃)设计流程,具体步骤与结果如下:

- 预处理与固定:将 50mm 螺纹钢截取为 300mm 长的测试段,用专用夹具固定在中频机工作台上,确保钢筋与环形线圈的间隙稳定在 5mm(这个距离既能保证磁场利用率,又避免钢筋与线圈直接接触短路);

- 参数设定:根据 70kW 中频机的功率特性,设定 “阶梯升温” 模式 —— 前 10 秒以 40kW 功率预热(避免功率骤升导致局部过热),后 25 秒切换至 70kW 满功率加热,目标是在 30 秒左右实现热透;

- 实时监测:用双探头红外测温仪同步监测钢筋表层与芯部温度(芯部测温需提前在钢筋端面钻孔预埋测温点):

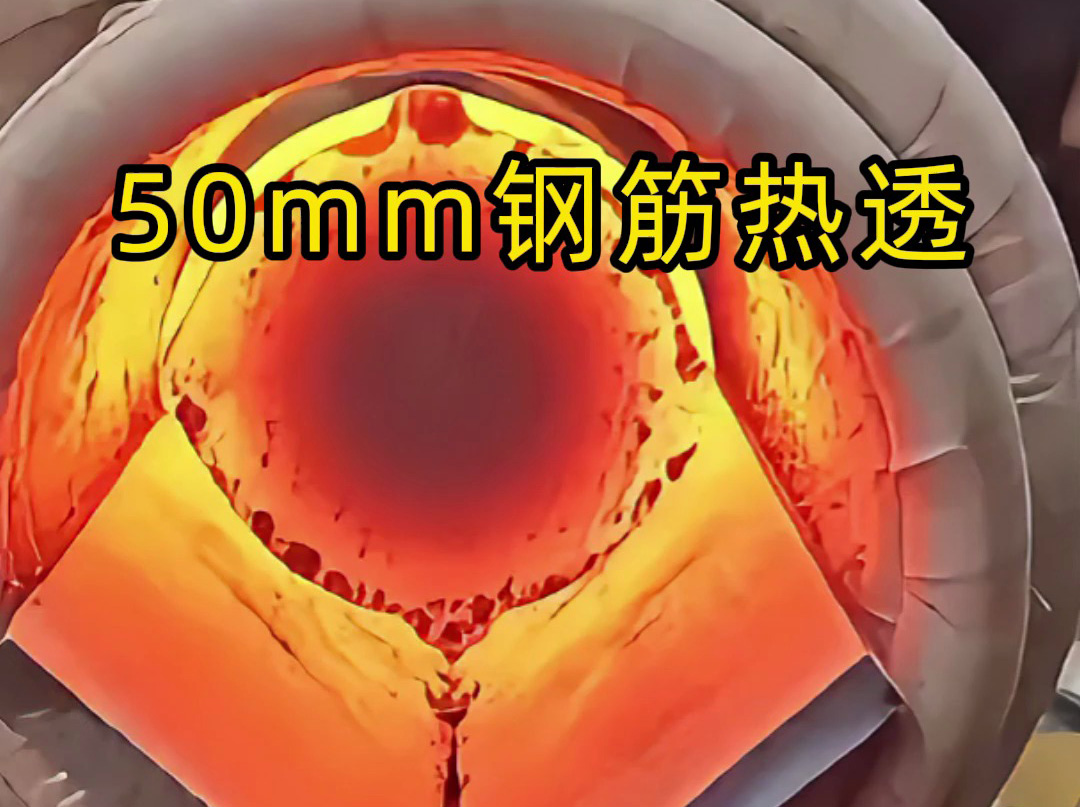

- 15 秒时:表层温度达 650℃(呈暗红色),芯部温度同步升至 480℃,热量已开始向内部渗透;

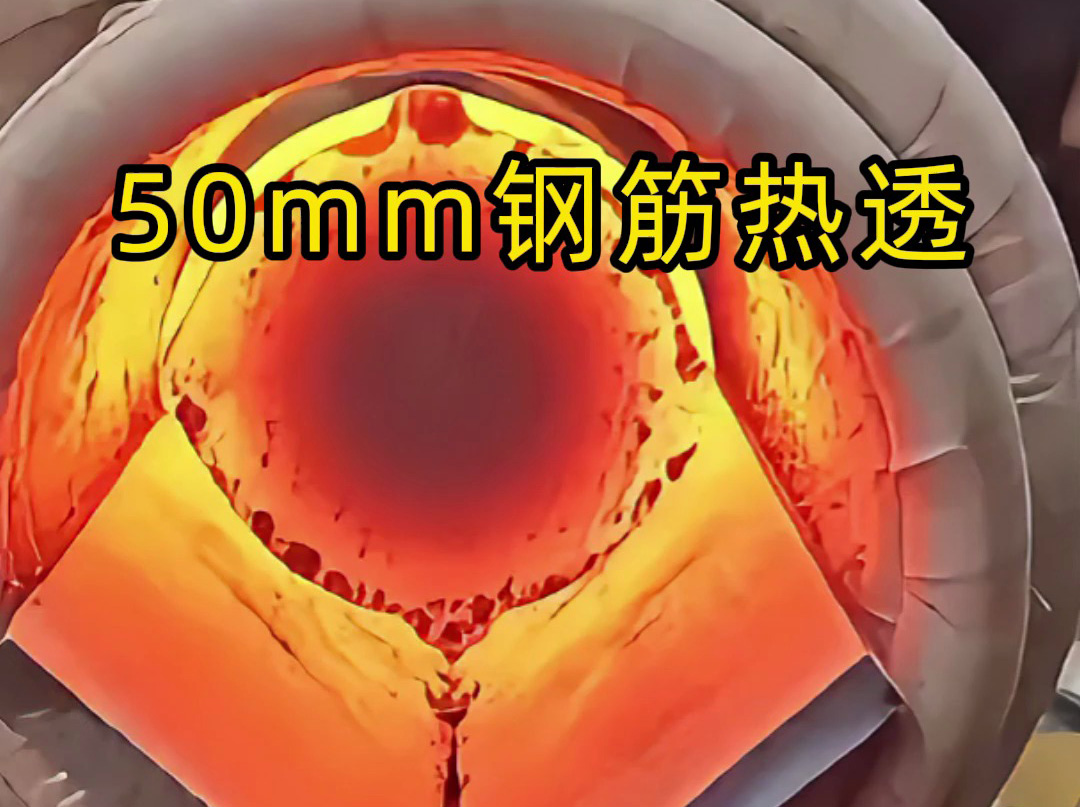

- 30 秒时:表层温度突破 850℃(呈亮红色),芯部温度达 760℃,距离 “热透” 标准仅差 40℃;

- 35 秒时:芯部温度升至 820℃,表层温度稳定在 880℃,钢筋整体呈现均匀亮红色,用硬度计测试表层与芯部温差仅 ±30℃,完全达到 “热透” 要求,可直接用于锻压;

结果确认:粉丝现场用自带的测温仪复核,确认芯部温度达标后表示:“35 秒比预期仅多 5 秒,完全不影响工厂的锻压节拍,且 60kW 功率不会给车间供电带来压力,这个方案很实用。”

很多人会好奇:为何功率提升后,加热时间能从 35 秒压缩到 20 秒以内?核心在于中频加热的 “功率 - 热量输入” 呈线性匹配,我们可以通过数据直观理解:

- 70kW 中频机:每秒可向钢筋输入 60kJ 能量,50mm 螺纹钢从常温(25℃)加热到芯部 800℃,需消耗约 2100kJ 总能量,理论计算时间为 35 秒(2100kJ÷60kJ/s),与实际测试结果完全吻合;

- 若换成 100kW 中频机:每秒输入能量提升至 100kJ,理论加热时间可缩短至 21 秒(2100kJ÷100kJ/s);若再优化线圈设计(如增加线圈匝数提升磁场强度),加热时间甚至能压缩到 20 秒以内,效率比 60kW 设备提升 40% 以上。

但考虑到粉丝工厂的供电限制(如车间总功率配额仅 100kW,需同时满足车床、铣床等其他设备用电),60kW 设备 + 35 秒的方案,是 “满足热透需求” 与 “适配现有供电” 的最优平衡。

这次测试充分体现了海瑞拓中频感应加热设备的核心优势:不盲目追求 “高功率、快速度”,而是根据客户的实际条件(供电、工件规格、时间需求)定制方案。

对有类似中大型工件(如 50mm 以上螺纹钢、圆钢、轴类)加热需求的用户:

- 若存在供电限制,可通过 “中等功率设备 + 优化线圈与升温参数” 实现目标,无需改造供电系统;

- 若供电充足,则可通过提升功率进一步压缩加热时间,适配更高的生产节拍。

关键是先明确自身的 “硬限制”(如供电、场地)与 “软需求”(如加热时间、热透标准),再让设备特性匹配需求,才能实现 “成本最优、效果最佳” 的生产目标。

|

广东海瑞拓自动化有限公司是一家专注于高端工业装备研发、制造与销售的高新技术企业。公司扎根于制造业底蕴深厚的广东省,致力于为全球金属加工及制造业客户提供高效、精密、可靠的热处理自动化解决方案。公司拥有强...

广东海瑞拓自动化有限公司是一家专注于高端工业装备研发、制造与销售的高新技术企业。公司扎根于制造业底蕴深厚的广东省,致力于为全球金属加工及制造业客户提供高效、精密、可靠的热处理自动化解决方案。公司拥有强...