有客户看了我们的加热视频后咨询:“大多是单根棒料加热,我们工厂需要批量处理,能不能同时加热多根?担心加热不均影响后续加工。” 答案是完全可以!海瑞拓超音频感应加热设备不仅能单根加热,还能实现多根棒料同步加热,甚至能根据产能需求定制加热数量 —— 这次视频演示的,就是用超音频设备一次对 12 根钢棒进行加热的真实案例,加热均匀性、效率都远超传统单根加热模式,完美适配批量生产需求。

多根棒料同时加热,最大的挑战是保证每根棒料的温度均匀(温差≤±5℃) —— 传统加热方式(如炉式加热)虽能多根一起加热,但炉内温度梯度大,靠近炉壁的棒料升温快,中间的升温慢,导致同批次棒料硬度、塑性差异大,后续锻压或轧制时易出现废品;而单根感应加热虽均匀,但效率低,小时产能仅 100-200 根,跟不上批量订单需求。

海瑞拓超音频感应加热设备(工作频率 20-100kHz)的 “多工位线圈设计 + 均匀磁场分布”,恰好破解了这一难点:

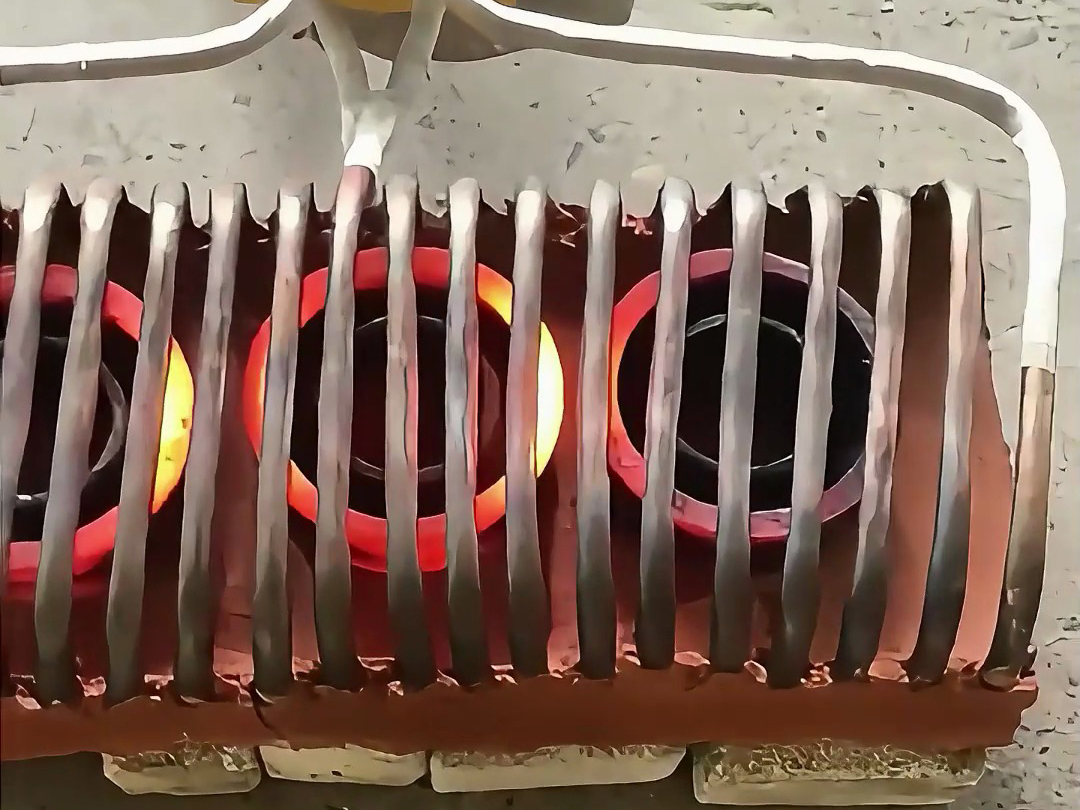

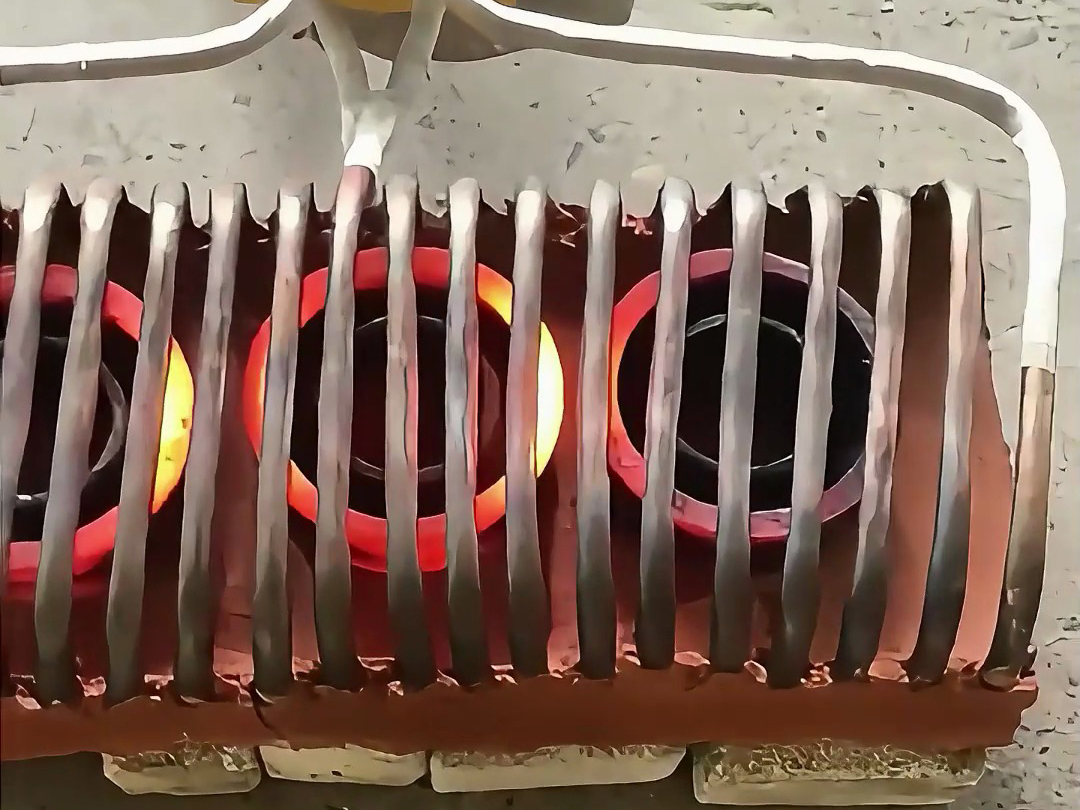

本次演示的加热对象是直径10mm、长度 30mm 的 45 号钢棒(常见于螺栓、销轴等标准件的原料),目标是将 12 根钢棒同步加热至 850℃(锻压所需温度),具体测试过程与结果如下:

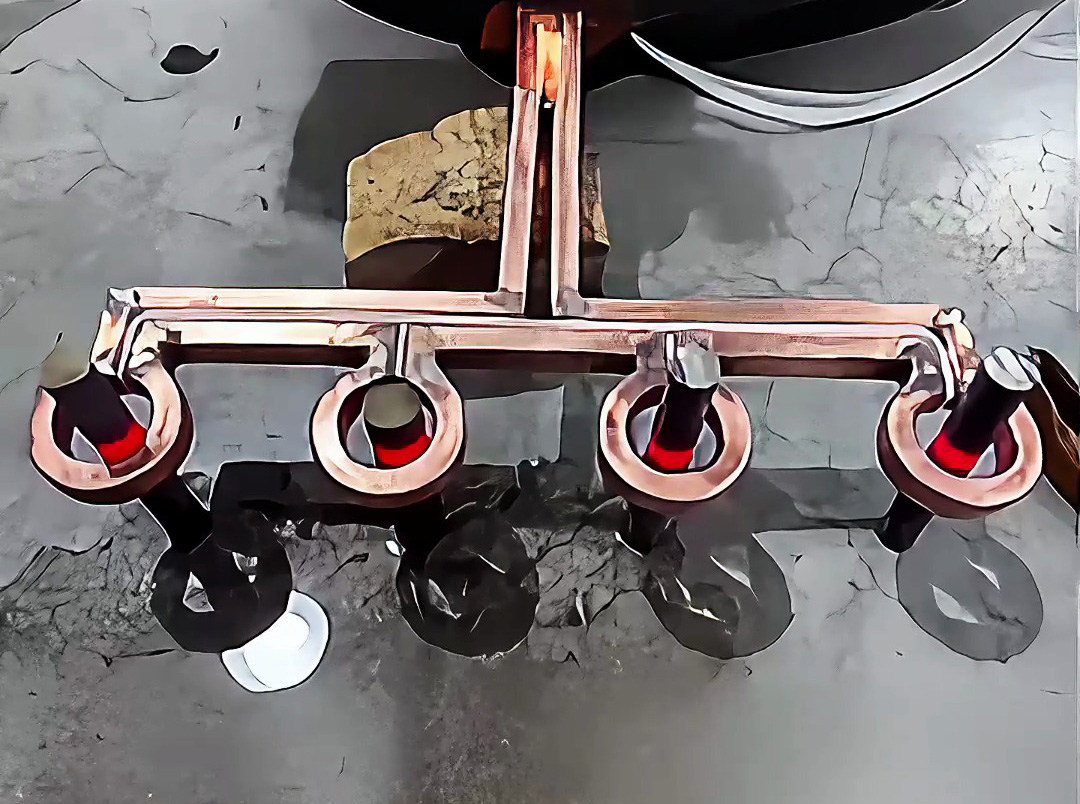

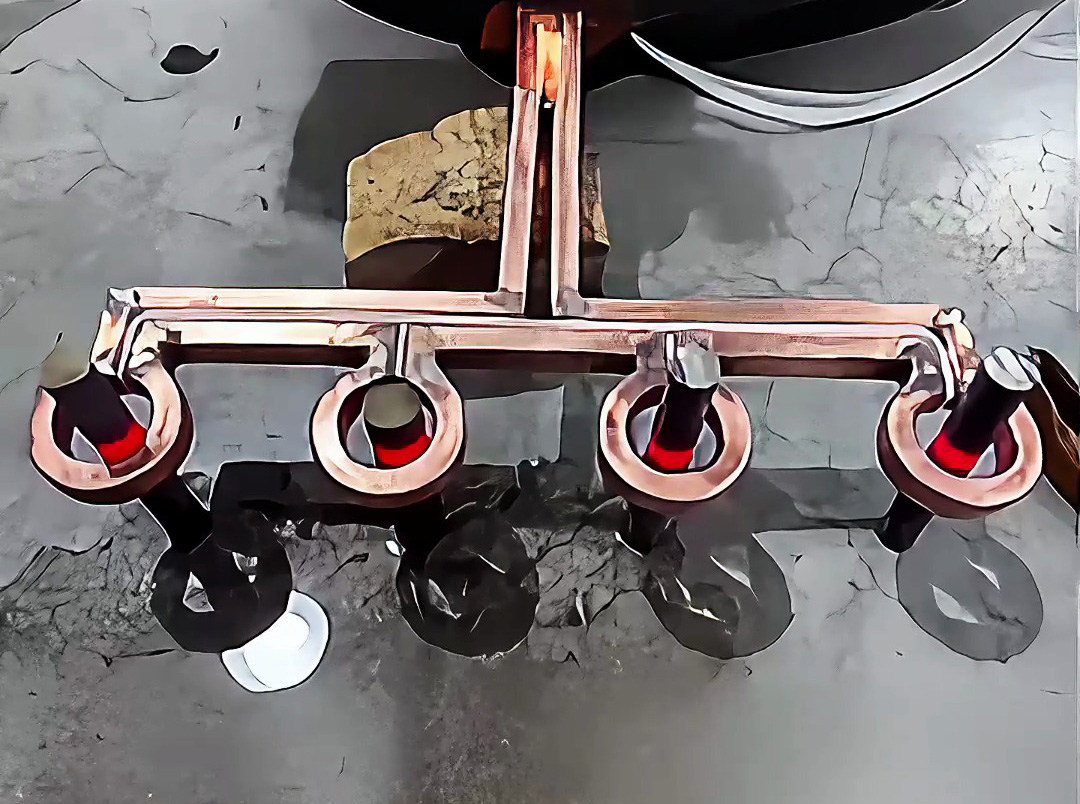

选用海瑞拓 120kW 超音频感应加热设备,搭配定制的 “12 工位圆形阵列线圈”—— 线圈采用无氧铜管绕制,12 个加热孔呈均匀圆周分布(孔间距 15mm),每个孔内都嵌入耐高温绝缘陶瓷套,确保棒料放入后不与线圈直接接触,同时隔绝热量传导至线圈。

- 上料定位:通过简易振动送料机,将 12 根钢棒同步送入线圈的 12 个孔内,棒料底部由工装定位,确保每根棒料伸入线圈的长度一致(250mm);

- 参数设定:启动设备,设定加热功率 100kW、加热时间 35 秒(根据棒料热容量计算,单根加热需 8 秒,12 根同步加热因磁场叠加,时间略有延长);

- 实时监测:用多通道红外测温仪同步监测 12 根钢棒的表层温度(每根棒料选取 3 个监测点),确保温度同步上升。

对棒料加工企业(如标准件厂、汽车零部件厂)来说,超音频多根同步加热的价值,远不止 “效率提升”,更能带来生产全流程的优化:

- 降低人工成本:单根加热需 1 人频繁上料、下料,12 根同步加热可搭配自动送料机、转盘式工装,实现 “批量上料 - 同步加热 - 批量下料”,1 人可同时监控 2 台设备,人力成本降低 50%;

- 保证批次一致性:12 根棒料同步加热,温度、时间参数完全一致,后续锻压成型的零件尺寸偏差≤±0.05mm,比单根加热的批次偏差(±0.1mm)缩小一半,废品率从 3% 降至 0.5% 以下;

灵活适配规格:线圈可根据棒料直径、数量定制(如 6 孔、12 孔、18 孔),无论是直径 10mm 的细棒料,还是直径 50mm 的粗棒料,只需更换对应线圈,无需更换设备,适配多品种生产需求。

如果你的工厂还在靠单根加热或传统炉式加热处理棒料,面临 “效率低、不均、人工贵” 的问题,海瑞拓超音频感应加热的多根同步加热方案就是理想选择 —— 它不仅能实现 12 根、18 根甚至更多棒料的同步加热,还能保证温度均匀、变形小,彻底适配批量生产的节奏。我们可根据你的棒料规格(直径、长度)、产能需求(每小时加热量),定制专属的线圈与自动化工装,让棒料加热从 “低效零散” 转向 “高效批量”,帮你降本增效。

|

广东海瑞拓自动化有限公司是一家专注于高端工业装备研发、制造与销售的高新技术企业。公司扎根于制造业底蕴深厚的广东省,致力于为全球金属加工及制造业客户提供高效、精密、可靠的热处理自动化解决方案。公司拥有强...

广东海瑞拓自动化有限公司是一家专注于高端工业装备研发、制造与销售的高新技术企业。公司扎根于制造业底蕴深厚的广东省,致力于为全球金属加工及制造业客户提供高效、精密、可靠的热处理自动化解决方案。公司拥有强...