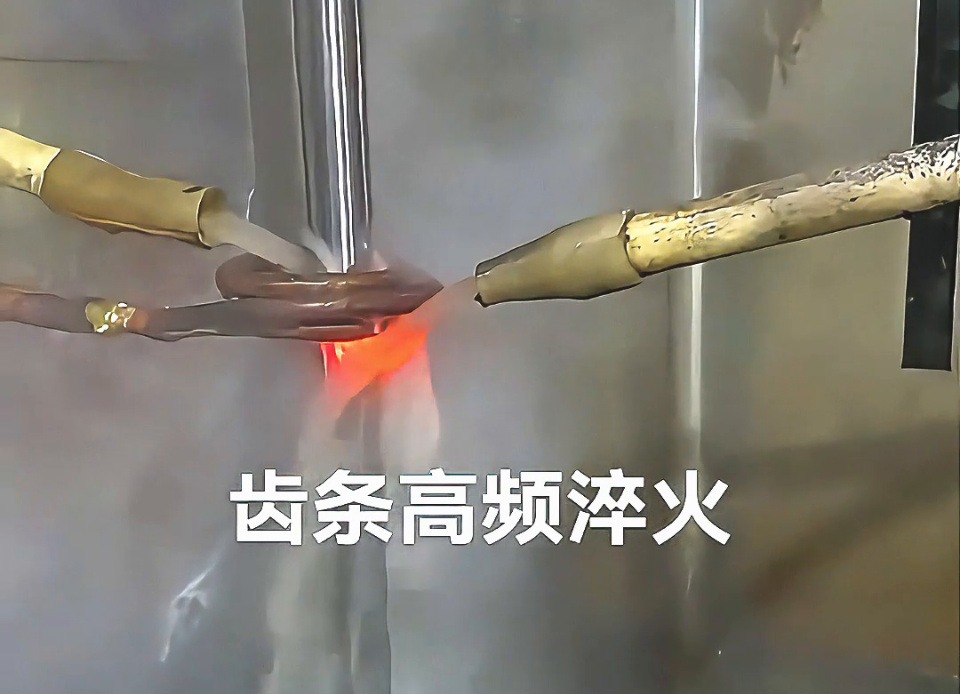

在汽车制造的众多热处理工艺中,转向轴作为控制车辆转向的核心部件,其齿牙的强度、耐磨性和抗疲劳性直接关乎行车安全,而高频数控淬火机床正是保障转向轴齿牙淬火质量的关键设备,它凭借精准控温、高效作业的特性,成为该工序的主流选择,具体应用细节如下:

契合转向轴齿牙的严苛性能需求

转向轴齿牙在车辆行驶中需反复承受转向时的啮合冲击力与摩擦力,既要求齿面具备高硬度以抵御磨损,又需芯部保持良好韧性以防断裂。高频数控淬火机床利用集肤效应,能让热量集中在齿牙表层,淬火后齿面硬度可稳定达到 HRC58 - 62,淬硬层深度精准控制在适配范围,同时避免芯部组织被影响,这种 “表硬芯韧” 的效果,能让转向轴齿牙的接触疲劳强度提升 40% 左右,大幅延长其使用寿命,满足汽车长期行驶的耐用性要求。

解决传统工艺的精度与变形痛点

传统转向轴齿牙淬火多依赖人工控温与定位,常出现齿面加热不均、齿根淬硬不足等问题,且易因整体受热导致齿牙变形,后续需额外校直工序,既影响效率又可能损伤零件。而高频数控淬火机床配备多轴联动控制系统,定位精度可达 ±0.01mm,能通过 CAD 导入转向轴齿牙的三维模型,自动生成仿形加热轨迹。搭配定制的仿形感应线圈,可紧密贴合齿牙轮廓,确保齿面、齿根等关键部位均匀受热,最终齿牙变形量≤0.05mm/m,无需后续校直,直接衔接下道工序。

适配汽车规模化生产节奏

汽车制造属于大规模流水线作业,对各工序的效率与一致性要求极高。高频数控淬火机床支持 1000 + 套程序存储,针对不同型号转向轴的齿牙参数,可一键调用对应淬火程序,更换工件时仅需 10 - 15 分钟更换线圈,大幅缩短换型时间。同时,它能与自动上下料机构配合,实现 “上料 - 定位 - 加热 - 淬火 - 下料” 全流程自动化,部分机型单班产能可达 500 - 2000 件,且每批工件的淬火温度、功率等参数都会自动记录存档,便于质量追溯,完美契合汽车生产线上严苛的节拍与质量管控需求。

依托高效技术实现稳定工艺输出

该设备的高频模块可输出 10 - 500kHz 的高频电流,配合红外测温仪每秒 100 次的采样频率,能将温度控制精度稳定在 ±3℃。当对转向轴齿牙加热至设定温度后,数控系统会同步调节冷却系统的水压与冷却时间,确保齿牙表层完成充分的马氏体转变,避免出现软点等缺陷。像部分机型采用的 100kW、100kHz IGBT 电源,还能进一步提升加热效率,让齿牙淬火既高效又稳定,为汽车转向系统的可靠性筑牢基础。

联系海瑞拓

第一时间了解我们的新产品发布和最新的资讯文章。 广东海瑞拓自动化有限公司是一家专注于高端工业装备研发、制造与销售的高新技术企业。公司扎根于制造业底蕴深厚的广东省,致力于为全球金属加工及制造业客户提供高效、精密、可靠的热处理自动化解决方案。公司拥有强...

广东海瑞拓自动化有限公司是一家专注于高端工业装备研发、制造与销售的高新技术企业。公司扎根于制造业底蕴深厚的广东省,致力于为全球金属加工及制造业客户提供高效、精密、可靠的热处理自动化解决方案。公司拥有强... 您有什么问题或要求吗?

点击下面,我们很乐意提供帮助。 联系海瑞拓