中频感应加热设备在电机热装工艺中的应用:精准控温实现无应力装配

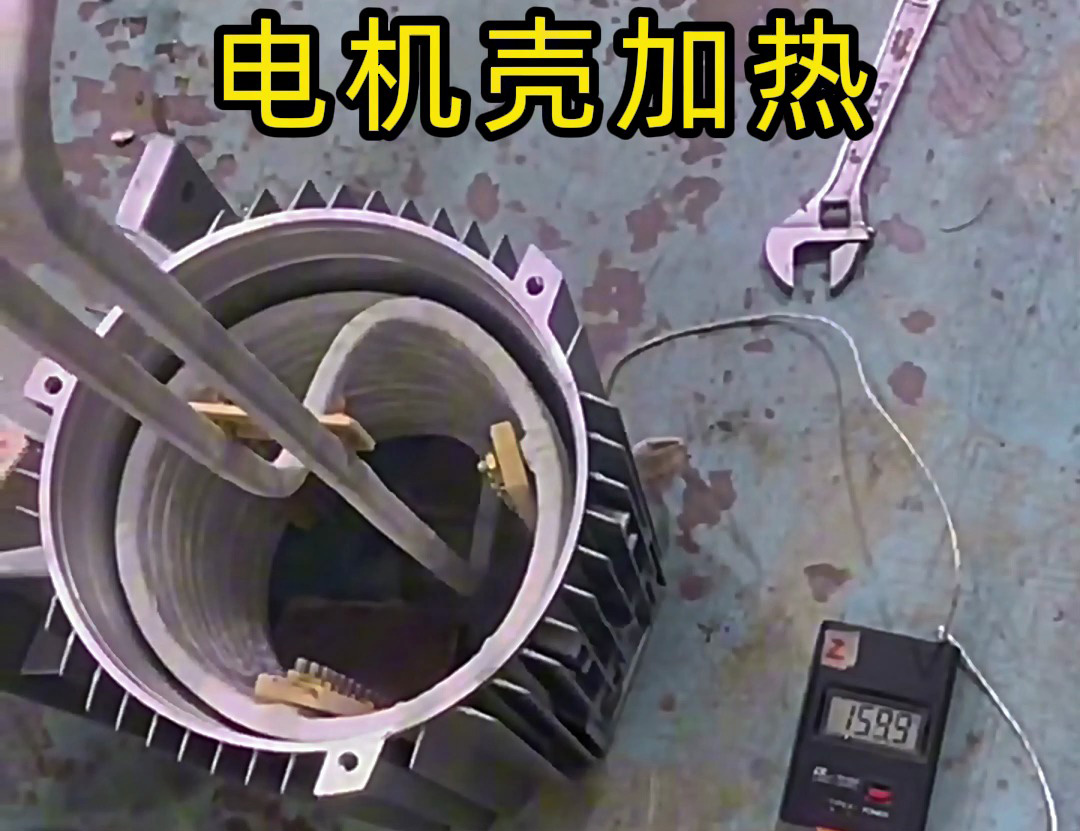

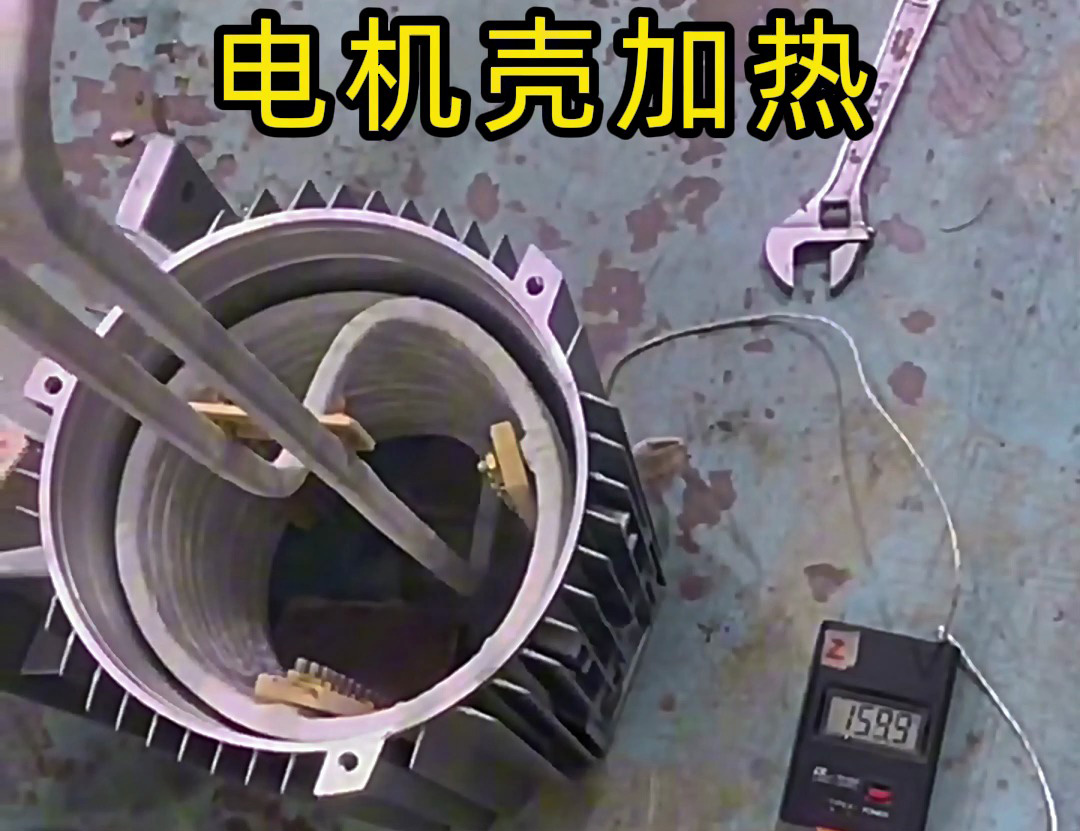

在电机制造领域,热装工艺是实现过盈配合零件高效装配的关键技术。通过中频感应加热设备对电机壳(包容件)进行精准加热,使其按需膨胀后套装定子(被包容件),可显著提升装配精度与效率,避免传统加热方式的应力损伤与能耗浪费。

一、热装工艺原理与中频加热优势

1. 热装工艺核心逻辑

过盈配合的电机壳与定子装配时,需通过加热电机壳使其内径膨胀量超过过盈量(如 0.05-0.2mm),此时定子可轻松装入,冷却后两者形成紧密配合。传统加热方式(如烘箱、火焰)存在温度不均、膨胀量难控等问题,而中频感应加热凭借电磁感应生热特性,可实现:

- 局部快速加热:磁场集中作用于电机壳周向,5-15 分钟内升温至目标温度(常规 180℃、新能源电机 130-150℃);

- 膨胀量精准控制:通过温度 - 膨胀量线性模型(如铸铁壳加热至 180℃时,内径膨胀率约 0.02%),误差≤±0.02mm;

- 无接触式加热:避免火焰直接烘烤导致的壳体表面氧化或变形。

2. 中频频率的适配性

中频感应加热设备通常采用 1-10kHz 频率,兼顾加热深度与效率:

- 常规电机壳(壁厚 5-10mm):选用 2-5kHz,涡流渗透深度 2-4mm,确保壳体外表面与内孔同步均匀膨胀;

- 新能源电机壳(薄壁化,壁厚 3-5mm):采用 5-10kHz,集中热量于表层,避免过度加热影响内部结构。

二、工艺参数与典型应用

1. 加热温度与时间设定

电机类型 | 目标温度 | 加热时间 | 过盈量 | 装配方式 |

工业电机(铸铁壳) | 160-180℃ | 8-12 分钟 | 0.08-0.15mm | 垂直吊装套装 |

新能源电机(铝壳) | 130-150℃ | 5-8 分钟 | 0.05-0.10mm | 机械手自动对位装配 |

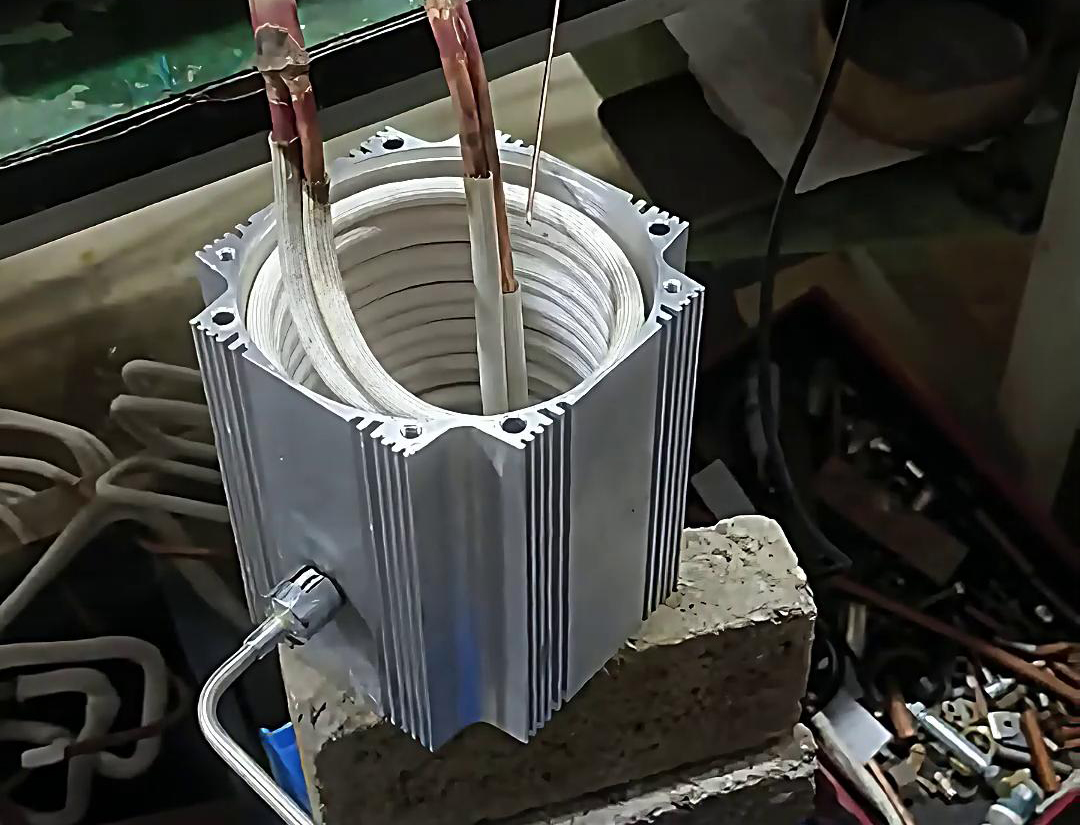

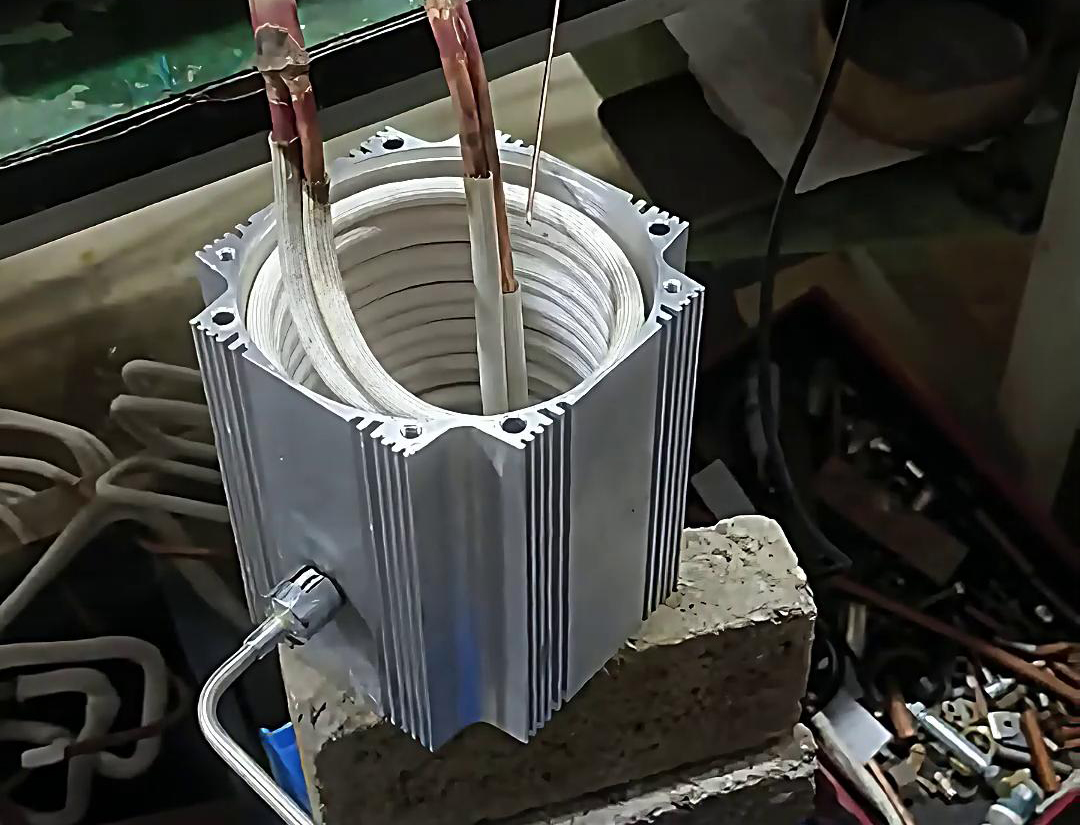

2. 感应线圈设计要点

- 常规电机壳线圈:采用立式环绕线圈,高度匹配壳体轴向长度,磁场均匀覆盖内孔全周;

- 新能源电机壳线圈:针对异形结构(如带散热筋的铝壳),设计分段式柔性线圈,确保筋部与基体同步加热,温差≤5℃。

3. 膨胀量实时监测

通过激光测距仪动态监测电机壳内径变化,当膨胀量达到目标值(如 0.12mm)时,设备自动断电并发出装配信号。某新能源汽车电机厂数据显示,采用该技术后,定子套装成功率从传统工艺的 89% 提升至 99.5%,单次装配耗时从 20 分钟缩短至 3 分钟。

三、对比传统加热方式的核心突破

维度 | 中频感应加热 | 烘箱加热 | 火焰加热 |

温度均匀性 | 周向温差≤3℃ | 温差 10-15℃ | 局部过热风险高 |

能耗 | 能量利用率 85% | 利用率 50-60% | 利用率 30-40% |

装配应力 | 无应力装配 | 壳体冷却后应力集中 | 高温氧化导致应力不均 |

自动化适配 | 可对接 PLC 与机械手 | 人工搬运易烫伤 | 需持证人员操作 |

四、工艺延伸与未来趋势

1. 复合加热工艺

对于超厚壁电机壳(如矿山电机,壁厚>20mm),可采用 “中频预热 + 工频保温” 组合模式:

- 中频快速升温至 100℃(耗时 15 分钟),工频持续加热至 180℃(耗时 20 分钟),确保内外壁温度一致。

2. 智能化升级

集成工业物联网(IIoT)技术,实现:

- 远程监控:通过云端平台实时查看多台设备的温度曲线、膨胀数据;

- 工艺自优化:AI 算法根据历史数据自动调整加热功率与时间,适配不同批次壳体材料差异。

3. 绿色制造适配

中频感应加热无废气排放,较火焰加热减少 CO₂排放 70% 以上。某电机企业引入 10 台中频设备后,年节能约 50 万度电,等效减少碳排放 400 吨,满足欧盟 CE 绿色制造认证要求。

五、操作要点与安全规范

- 温度校准:每周用标准热电偶校准设备测温精度(误差≤±2℃);

- 线圈维护:定期清理线圈表面氧化皮,避免因接触不良导致局部过热;

- 防护措施:配备防烫手套与红外热像仪,禁止在加热过程中触碰壳体。

中频感应加热设备以 “精准控温、高效节能、绿色安全” 的特性,成为电机热装工艺的主流选择。其不仅提升了装配质量与效率,更推动了电机制造向智能化、柔性化方向升级,为工业电机与新能源汽车电机的规模化生产提供了核心技术支撑。随着材料工艺的革新,中频加热将进一步拓展至更高精度、更复杂结构的热装场景,持续赋能先进制造。

|

广东海瑞拓自动化有限公司是一家专注于高端工业装备研发、制造与销售的高新技术企业。公司扎根于制造业底蕴深厚的广东省,致力于为全球金属加工及制造业客户提供高效、精密、可靠的热处理自动化解决方案。公司拥有强...

广东海瑞拓自动化有限公司是一家专注于高端工业装备研发、制造与销售的高新技术企业。公司扎根于制造业底蕴深厚的广东省,致力于为全球金属加工及制造业客户提供高效、精密、可靠的热处理自动化解决方案。公司拥有强...