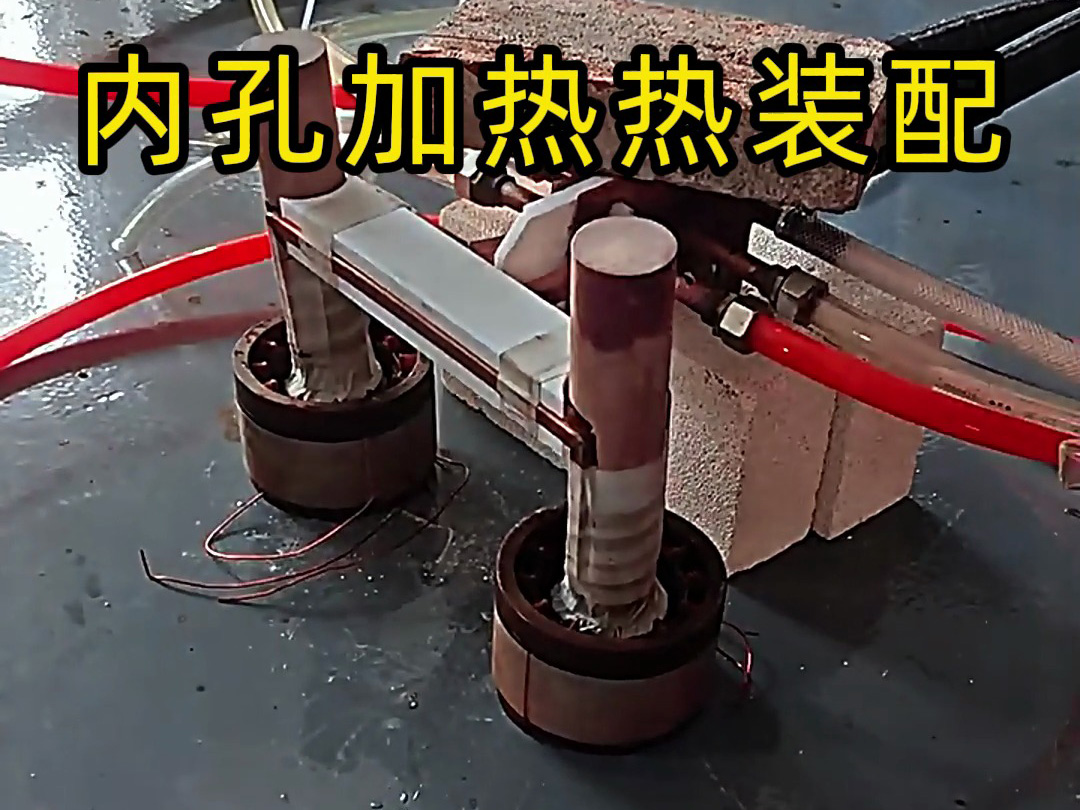

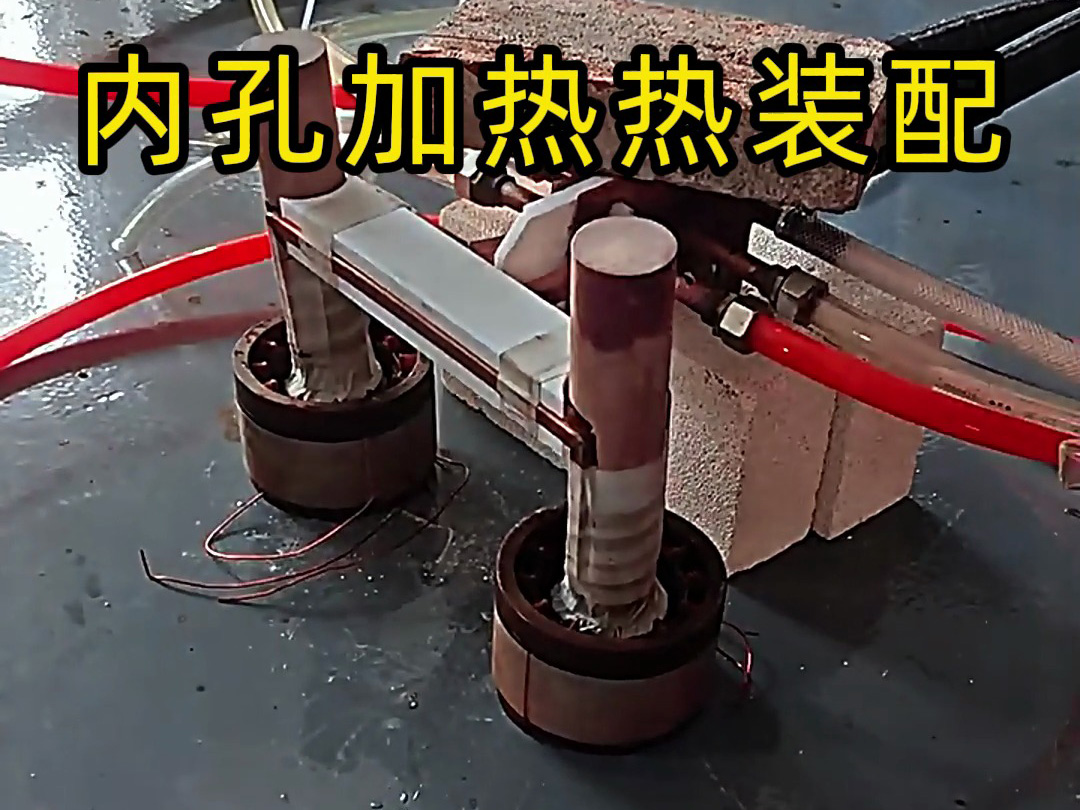

在机械零部件装配领域,内孔加热热配合工艺(如轴承座、齿轮箱内孔与轴类零件的过盈配合)对温度控制、膨胀量精度要求极高。通过打样测试采集基础参数,可优化中高频自动热装设备的工艺逻辑,确保大规模生产时的装配效率与质量。以下是具体测试方案与参数采集要点:

核心目的:

- 确定不同材质、尺寸的内孔零件加热至目标膨胀量时的温度 - 时间 - 频率对应关系;

- 验证中高频自动热装设备的温度均匀性、膨胀量控制精度,为 PLC 程序编写提供数据支撑。

适用场景:

- 汽车变速箱齿轮箱内孔(材质:铸铁 / 铝合金,孔径:φ50-φ200mm);

- 工业电机端盖轴承室(材质:铸钢,孔径:φ30-φ100mm);

- 压缩机缸体内孔(材质:不锈钢,孔径:φ20-φ80mm)。

| 设备 / 工具 | 功能说明 |

|---|

| 中高频感应加热设备 | 功率:20-100kW,频率:1-400kHz 可调,支持红外测温闭环控制 |

| 激光测距仪 | 精度:±0.005mm,实时监测内孔直径膨胀量 |

| 热电偶温度传感器 | 精度:±1℃,采集内孔表面与中心温度差值 |

| 数据采集系统 | 同步记录温度、频率、功率、膨胀量数据,生成动态曲线 |

| 自动热装机械手臂 | 定位精度:±0.02mm,模拟实际装配过程中的抓取、对位动作 |

- 工件准备:

- 清洗内孔表面油脂、氧化皮,确保感应加热效率;

- 标记测温点(内孔轴向均匀分布 3-5 点,径向分表面与中心位置)。

- 设备调试:

- 安装定制化感应线圈(如环形线圈、分段式线圈),确保磁场均匀覆盖内孔;

- 校准激光测距仪与热电偶,确保数据同步性。

单因素变量测试:

| 测试维度 | 参数范围 | 数据采集点 |

|---|

| 材质 | 铸铁、铝合金、不锈钢 | 不同材质的热膨胀系数、最佳加热频率 |

| 孔径尺寸 | φ30mm、φ80mm、φ150mm | 孔径与感应线圈匹配度、加热时间梯度 |

| 过盈量 | 0.03mm、0.08mm、0.15mm | 目标膨胀量对应的加热温度、保持时间 |

| 频率 | 1kHz(工频)、20kHz(中频)、200kHz(高频) | 频率与加热深度、表面温度的关系 |

典型测试案例:

- 工件:铝合金齿轮箱内孔(孔径 φ100mm,壁厚 10mm,过盈量 0.05mm);

- 加热目标:内孔膨胀量 0.08mm(预留冷却收缩量 0.03mm);

- 测试步骤:

- 设定频率 20kHz,功率 30kW,加热时间 8 秒,记录温度曲线与膨胀量;

- 调整功率至 35kW,加热时间 6 秒,对比两种参数下的温度均匀性(周向温差≤3℃为合格);

- 重复测试 5 次,计算膨胀量标准差(目标值:σ≤0.005mm)。

- 自动热装测试:

- 加热完成后,机械手臂在 10 秒内将轴类零件(预冷至 5℃)装入内孔;

- 记录装配力峰值(应≤500N,避免损伤配合面),检测装配后同轴度(≤0.02mm)。

- 冷却后检测:

- 测量内孔收缩后的实际过盈量(与设计值偏差≤±5%);

- 进行气密测试(如用于液压部件,压力 0.8MPa,泄漏量<5ml/min)。

建立参数数据库:

- 绘制 “材质 - 频率 - 温度 - 膨胀量” 四元关系图表,示例如下:

| 材质 | 频率 | 目标温度(℃) | 加热时间(s) | 实测膨胀量(mm) |

|---|

| 铸铁 | 5kHz | 180 | 12 | 0.102 |

| 铝合金 | 20kHz | 130 | 8 | 0.078 |

异常问题分析:

- 温度不均:若周向温差>5℃,调整线圈绕制密度或增加导磁体聚焦磁场;

- 膨胀量不足:检查过盈量计算是否遗漏冷却收缩率(铝合金冷却收缩率约 0.0025/℃);

- 装配卡滞:优化机械手臂运动轨迹,确保轴向垂直度误差<0.01°。

工艺文件输出:

- 制定《自动热装工艺参数表》,包含不同工件的加热功率、频率、时间、冷却方式等;

- 编写《设备操作指南》,明确参数调用逻辑与异常处理流程。

- 效率提升:通过参数优化,单工位热装周期可从传统工艺的 20 分钟缩短至 3-5 分钟;

- 质量保障:温度精度控制在 ±5℃以内,装配不良率从 10% 降至 2% 以下;

- 成本降低:感应加热能耗较烘箱降低 40%,且减少人工调试时间与物料损耗;

- 柔性生产:支持多品种工件快速换型(参数切换时间<2 分钟),适配小批量定制化需求。

通过系统性的打样测试,中高频自动热装设备可实现从 “经验驱动” 到 “数据驱动” 的工艺升级。无论是标准化大批量生产,还是高精度定制化装配,精准的基础参数采集均是确保热配合工艺可靠性的核心前提。建议在测试中结合有限元仿真(如 ANSYS 热分析),进一步优化加热路径,实现工艺预验证与风险预判。

|

广东海瑞拓自动化有限公司是一家专注于高端工业装备研发、制造与销售的高新技术企业。公司扎根于制造业底蕴深厚的广东省,致力于为全球金属加工及制造业客户提供高效、精密、可靠的热处理自动化解决方案。公司拥有强...

广东海瑞拓自动化有限公司是一家专注于高端工业装备研发、制造与销售的高新技术企业。公司扎根于制造业底蕴深厚的广东省,致力于为全球金属加工及制造业客户提供高效、精密、可靠的热处理自动化解决方案。公司拥有强...