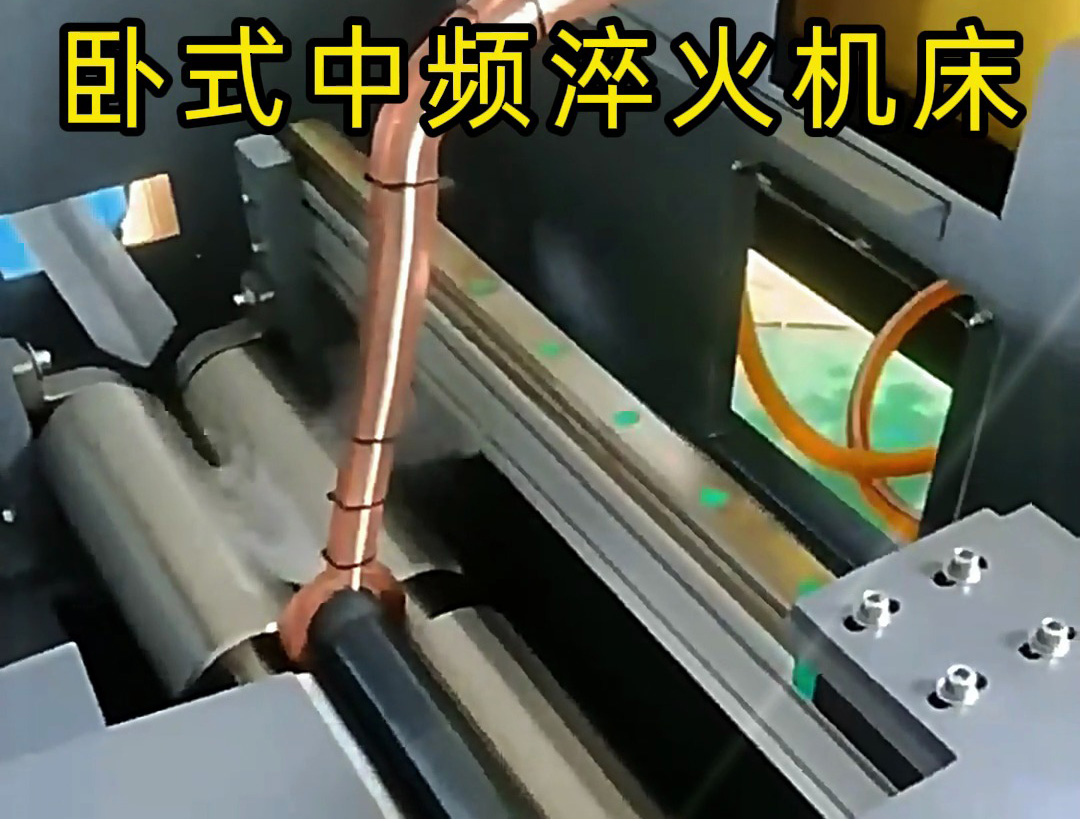

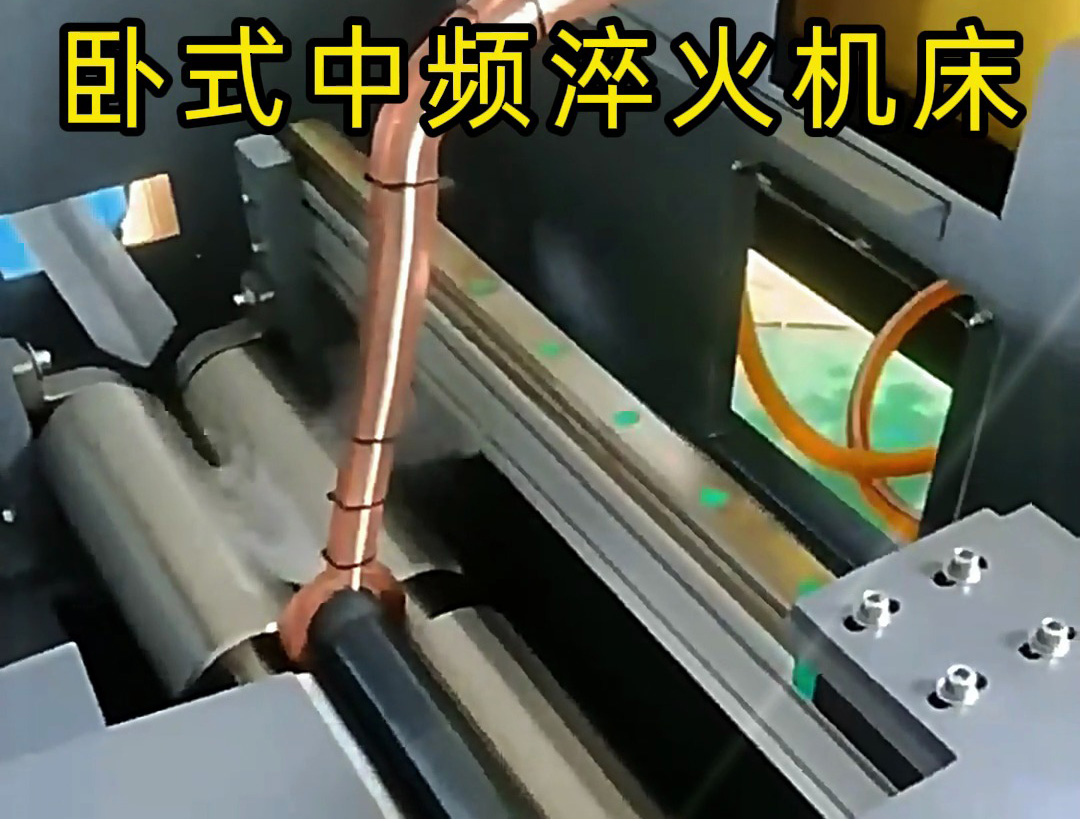

在机械制造领域,轴类工件(如电机轴、汽车半轴、齿轮轴)的淬火工艺对效率与精度要求极高。全自动卧式中频淬火机床通过全流程自动化设计,将上料、加热、冷却、出料等工序集成于一体,单件淬火时间压缩至几十秒,彻底颠覆传统人工操作模式,成为规模化生产的核心装备。以下从设备架构、技术优势、应用场景展开详细解析:

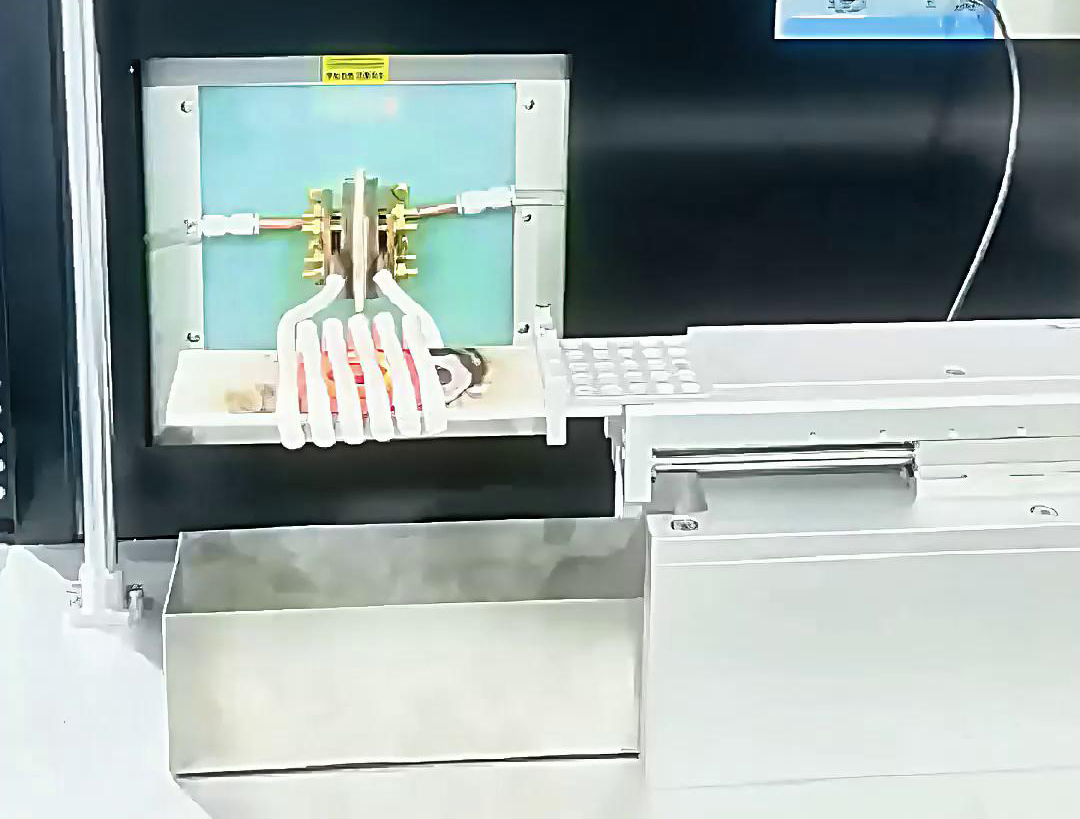

- 上料模块:

- 振动盘或桁架机械手臂自动抓取工件(轴类直径 φ20-φ150mm,长度≤1000mm),通过视觉传感器检测工件方向与尺寸,上料合格率≥99.5%;

- 气动夹具精准定位工件中心,轴向定位误差≤±0.02mm。

- 中频加热模块:

- 采用 1-10kHz 中频电源(功率 50-200kW),配套仿形感应线圈(如轴肩加热用凹槽线圈、花键轴用分段线圈);

- 红外测温闭环控制,加热温度精度 ±3℃,轴类表面升温至 850℃仅需 10-30 秒。

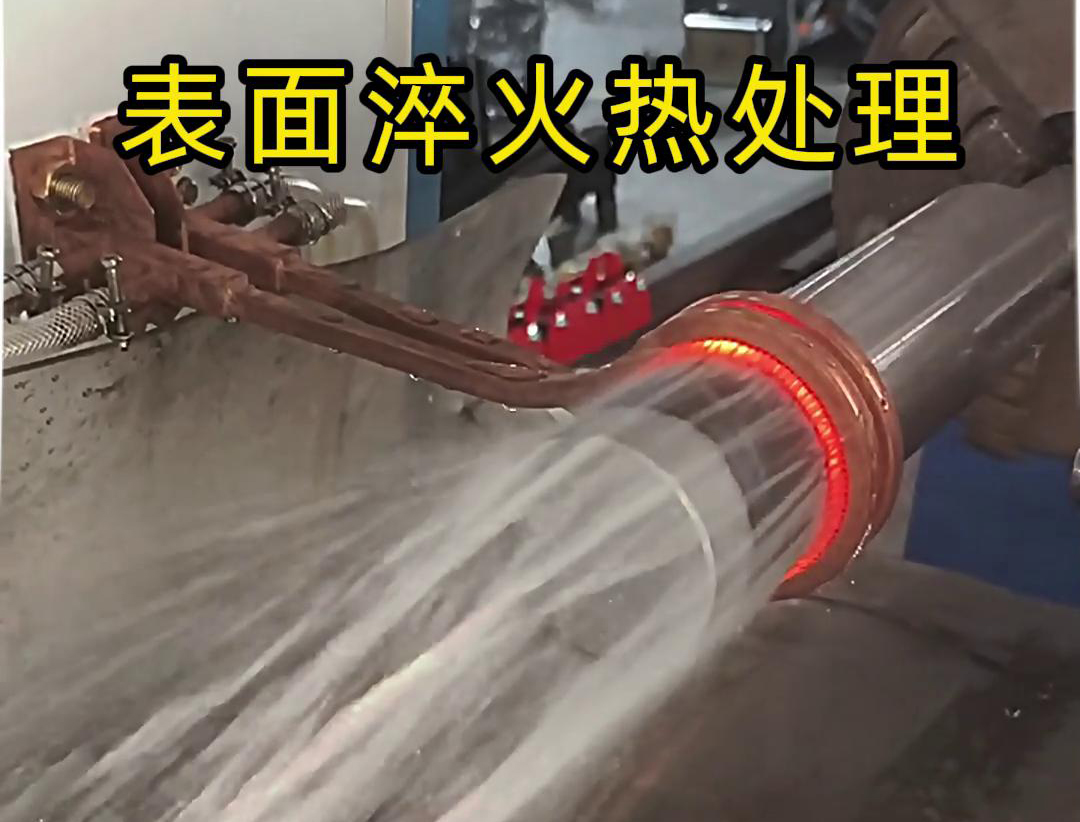

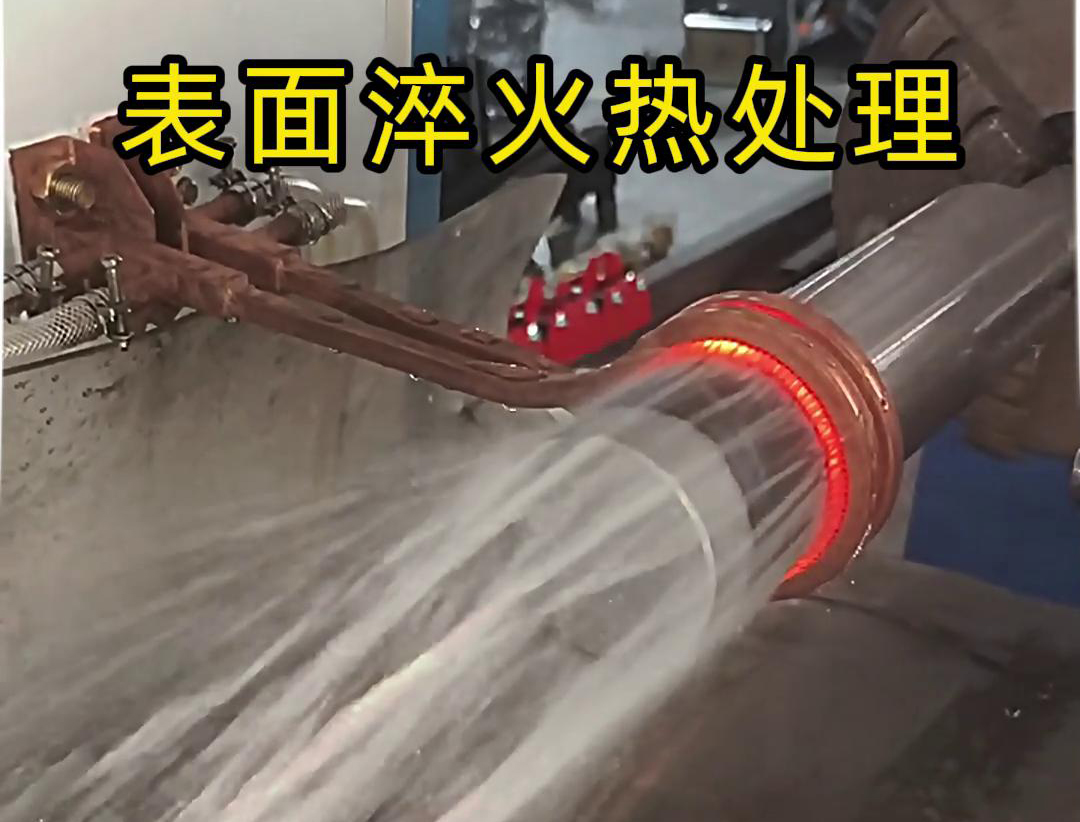

- 冷却模块:

- 多喷嘴环形喷头,可切换水淬(冷却速度 50-100℃/ 秒)、油淬(冷却速度 10-30℃/ 秒)或聚合物水溶液淬火;

- 冷却时间自动匹配加热参数,支持阶梯式冷却(如先快冷至 400℃,再缓冷至室温)。

- 出料模块:

- 机械手自动下料至传送带,合格件与不合格件(如硬度不达标工件)自动分拣,节拍时间≤60 秒 / 件。

- PLC + 人机界面:

- 可存储 200 组以上工艺参数,一键切换不同轴类工件(如电机轴、汽车传动轴)的淬火程序;

- 实时监控各工位运行状态,故障自动报警并显示具体位置(如线圈温度过高、冷却水压力不足)。

- 数据追溯系统:

- 记录每件工件的加热温度曲线、冷却时间、夹具编号等数据,存储周期≥5 年,满足 IATF16949 质量追溯要求。

- 效率对比:

- 传统人工淬火(中频加热 + 手动喷淋):40-60 件 / 8 小时;

- 全自动机床:400-600 件 / 8 小时,效率提升 6-10 倍。

- 人工成本优化:

单条产线减少操作工人 4-6 名,年节约薪资成本约 30-50 万元。

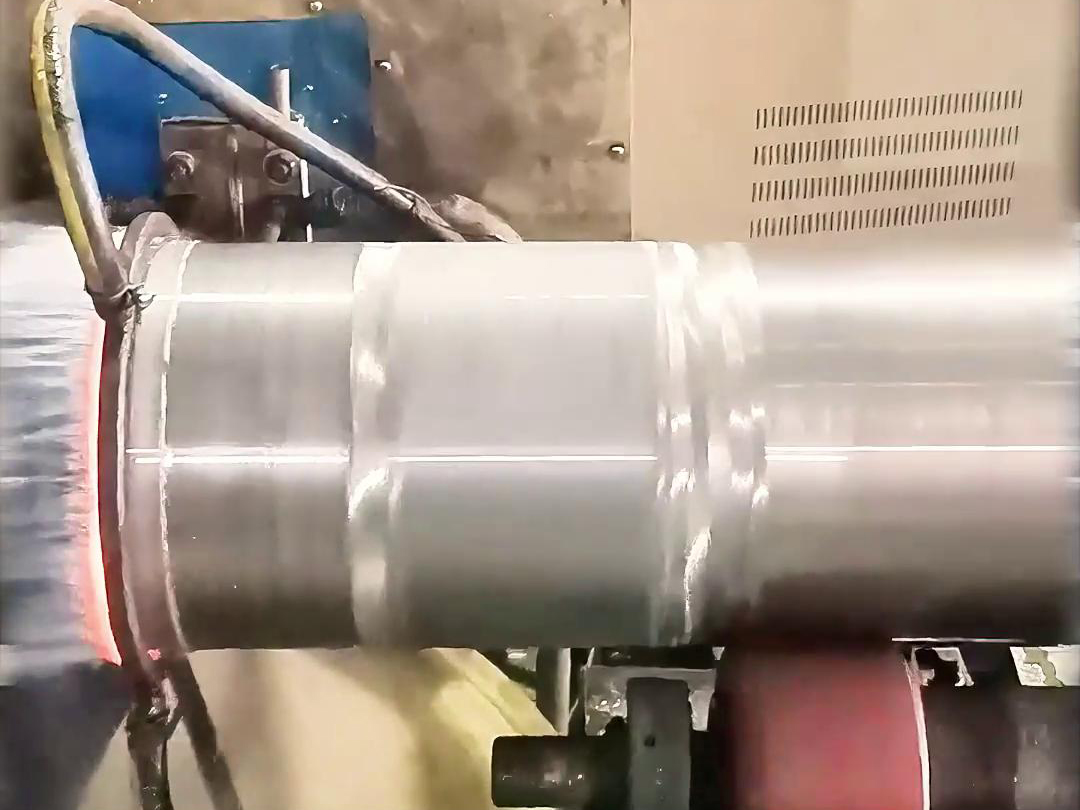

- 温度均匀性:

轴类周向温度偏差≤±3℃,解决传统人工加热的 “阴阳面” 问题,淬硬层深度波动≤±0.1mm。 - 变形控制:

采用 “轴向旋转加热 + 径向均匀冷却” 技术,轴类直线度误差≤0.05mm/m,无需后续校直工序,节约成本 15%。

- 多规格兼容:

通过更换快换式夹具与感应线圈,10 分钟内可完成 φ20mm 小轴与 φ150mm 大轴的工艺切换,适合多品种小批量生产。 - 复杂结构适配:

支持阶梯轴、带键槽轴、花键轴等复杂结构的局部淬火,如汽车半轴法兰盘淬火时,感应线圈可精准聚焦轴肩部位,避免花键齿面过热。

- 工件:新能源汽车驱动电机轴(材质 42CrMo,直径 φ80mm,长度 500mm);

- 工艺参数:

- 频率 5kHz,功率 120kW,加热时间 20 秒,淬硬层深度 2.5mm;

- 冷却介质:PAG 聚合物水溶液(浓度 15%),冷却时间 15 秒;

- 效果:表面硬度 HRC52-56,扭矩承载能力提升 30%,满足电机高速运转(转速 16000rpm)需求。

- 工件:减速机齿轮轴(材质 20CrMnTi,模数 m=6,轴径 φ100mm);

- 工艺参数:

- 频率 3kHz,功率 150kW,加热时间 25 秒,齿面淬硬层深度 3.0mm;

- 冷却介质:快速淬火油,冷却时间 20 秒;

- 效果:齿面硬度 HRC58-62,接触疲劳寿命达 10⁷次循环,较传统工艺提升 50%。

- 工件:机床滚珠丝杠(材质 GCr15,直径 φ50mm,长度 800mm);

- 工艺参数:

- 频率 8kHz,功率 80kW,加热时间 18 秒,淬硬层深度 1.8mm;

- 冷却介质:循环水(温度 20℃),冷却时间 12 秒;

- 效果:表面粗糙度 Ra≤0.8μm,直线度 0.03mm/m,满足精密机床进给精度要求。

| 维度 | 全自动卧式中频淬火机床 | 传统人工淬火 | 箱式炉淬火 |

|---|

| 淬火时间 | 几十秒级 | 几分钟级 | 几十分钟级 |

| 硬度均匀性 | 偏差≤±2HRC | 偏差 ±5-8HRC | 偏差 ±3-5HRC |

| 能耗 | 1-3kWh / 件 | 5-8kWh / 件 | 10-15kWh / 件 |

| 人工干预 | 无需 | 全程人工操作 | 需定期翻面 |

| 复杂件适应性 | 任意轴类结构 | 仅规则形状 | 无法局部淬火 |

| 型号 | 适用轴径范围 | 功率 | 频率 | 最大工件长度 | 产能(件 / 8 小时) |

|---|

| HT-WZ-100 | φ20-φ100mm | 100kW | 2-8kHz | 800mm | 480 |

| HT-WZ-200 | φ50-φ150mm | 200kW | 1-5kHz | 1000mm | 360 |

- 超长轴适配:

可定制工件长度≤3000mm 的机型,配备分段式感应线圈与支撑滚轮,避免长轴加热下垂。 - 环保升级:

冷却系统集成废水处理装置(过滤精度≤5μm),淬火介质循环利用率≥95%,符合 ISO 14001 标准。 - 智能化集成:

对接 MES 系统,实时上传产能、不良率、能耗等数据,支持远程运维与工艺优化。

- 设备投资:约 50 万元(含自动化系统);

- 成本节约:

- 人工成本:减少 5 名工人,年节约薪资 40 万元;

- 能耗成本:年耗电约 25 万 kWh,较传统工艺节约 50 万 kWh,折合电费 30 万元;

- 废品率降低:从 8% 降至 2%,年节约废品损失约 25 万元;

- 投资回收期:约 10 个月(按年综合收益 95 万元计算)。

- AI 工艺优化:

通过机器学习分析历史淬火数据,自动调整频率、功率、冷却时间,适配不同批次工件材质波动。 - 余热回收系统:

回收淬火冷却过程中的余热,用于预热工件或车间供暖,综合能效提升至 90% 以上。 - 无人化产线集成:

与 AGV 小车、立体仓库联动,实现 “毛坯入库→淬火→精加工→成品出库” 全流程无人化,打造黑灯工厂示范线。

全自动卧式中频淬火机床以 “高效、精准、智能” 的特性,重新定义了轴类工件淬火的生产范式。其全流程自动化能力不仅解放了人力,更通过工艺参数的精准控制与质量追溯体系,为高端制造提供了可靠保障。对于追求规模化、智能化生产的企业而言,该设备是提升竞争力的关键引擎,更是迈向工业 4.0 的重要一步。

|

广东海瑞拓自动化有限公司是一家专注于高端工业装备研发、制造与销售的高新技术企业。公司扎根于制造业底蕴深厚的广东省,致力于为全球金属加工及制造业客户提供高效、精密、可靠的热处理自动化解决方案。公司拥有强...

广东海瑞拓自动化有限公司是一家专注于高端工业装备研发、制造与销售的高新技术企业。公司扎根于制造业底蕴深厚的广东省,致力于为全球金属加工及制造业客户提供高效、精密、可靠的热处理自动化解决方案。公司拥有强...