传统标准高频加热机在平面热处理中面临灵活性不足、接触式加热易损伤工件等问题。通过软链接手持感应加热改造,将设备升级为非接触式移动作业模式,兼顾加热效率与工艺适应性,尤其适合复杂金属平面(如模具表面、齿轮端面、导轨平面)的淬火、退火等热处理工艺。以下是改造亮点、技术优势及应用场景解析:

- 高频能量柔性传输:

采用高纯度无氧铜软电缆(截面积 25-50mm²)连接主机与手持感应头,可弯曲半径≤150mm,突破传统刚性电缆的活动限制,实现 360° 无死角作业。 - 低损耗传导设计:

软链接外层包覆耐高温硅橡胶(耐温 200℃)与屏蔽层,能量传输效率≥95%,较传统硬链接减少 10% 以上损耗。

- 平面感应线圈优化:

- 设计为扁平矩形结构(如 100mm×50mm),磁场均匀覆盖金属平面,加热区域温度偏差≤±3℃;

- 采用多匝密绕工艺(匝数 8-12 匝),配合导磁体(铁氧体磁芯)聚焦磁场,加热深度可控在 0.5-2mm。

- 非接触距离控制:

感应头与工件表面保持 5-10mm 间距,避免接触式加热的机械磨损,特别适合高精度表面(如粗糙度 Ra≤0.8μm 的模具表面)。

- 现场热处理作业:

手持感应头重量仅 1.2kg,搭配 5 米软链接电缆,可深入大型设备内部(如注塑机模板、机床导轨)进行局部热处理,无需拆卸工件,缩短停机时间 70% 以上。 - 多品种快速切换:

更换不同尺寸感应头(如 50mm×30mm 小型头、200mm×100mm 大型头),5 分钟内完成从齿轮端面(φ50mm)到大型平板(2000mm×500mm)的工艺切换。

- 无损伤热处理:

避免传统接触式加热(如火焰、烙铁)对工件表面的划伤或污染,特别适合电镀层、涂层工件的局部热处理。 - 精准温度控制:

内置微型红外测温模块(精度 ±2℃),实时反馈平面温度,支持多段温度曲线(如预热 150℃→快速升温至 850℃→缓冷至 500℃),满足不同材质工艺需求(如 45# 钢淬火、铝合金退火)。

- 加热速度提升:

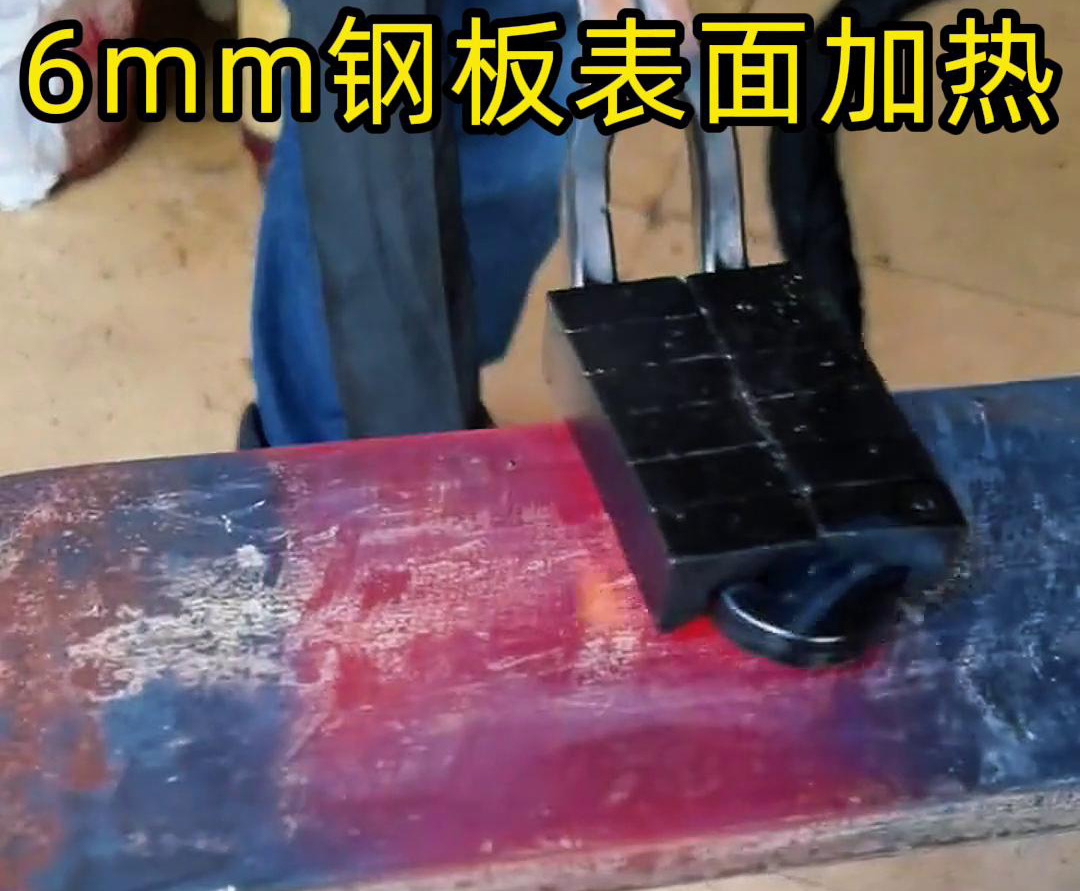

对 100mm×100mm×10mm 钢板表面淬火,加热至 850℃仅需 8 秒,较传统火焰加热(需 30 秒)效率提升 73%。 - 节能表现:

非接触加热避免能量向非工作面传导,能耗较传统工艺降低 30%,处理 1㎡钢板耗电约 0.5kWh。

- 工件:注塑模具型腔表面(材质 H13 钢,硬度要求 HRC52-56);

- 感应头规格:150mm×80mm 矩形线圈,带导磁体;

- 工艺参数:频率 200kHz,功率 15kW,加热时间 10 秒,水冷淬火;

- 效果:淬硬层深度 1.2mm,表面硬度 HRC54,耐磨性提升 3 倍,模具寿命延长至 50 万次以上。

- 工件:汽车齿轮端面(材质 20CrMnTi,退火后硬度要求 HB180-220);

- 感应头规格:φ80mm 环形线圈,适配齿轮外径;

- 工艺参数:频率 100kHz,功率 8kW,加热时间 6 秒,空冷;

- 效果:端面温度均匀性 ±5℃,退火后残余应力降低 60%,解决磨削开裂问题。

- 场景:机床导轨局部磨损修复后回火(长度 3000mm,材质 HT300);

- 解决方案:手持感应头沿导轨移动加热(速度 50mm/s),功率 20kW,温度控制 600±10℃;

- 效率:单人操作,30 分钟完成整根导轨处理,较传统炉式回火节约 8 小时。

| 维度 | 软链接手持高频加热 | 传统火焰加热 | 固定式高频加热 |

|---|

| 移动性 | 灵活便携,适应复杂工位 | 需固定气源,受限 | 设备固定,工件搬运困难 |

| 加热精度 | 温度偏差 ±3℃ | 偏差 ±15℃ | 偏差 ±5℃ |

| 表面损伤风险 | 无接触,零损伤 | 火焰冲击易氧化 | 需工装接触定位 |

| 能耗 | 0.3-0.8kWh/㎡ | 1.5-2kWh/㎡ | 1-1.2kWh/㎡ |

- 适用机型:功率 10-30kW 的标准高频加热机(频率 100-400kHz);

- 改造套件:

- 软链接电缆(长度 3-5 米,定制弯曲半径);

- 手持感应头(含线圈、测温模块、操作手柄);

- 智能温控手柄(集成启停开关、功率调节旋钮)。

| 型号 | 功率 | 频率范围 | 软链接长度 | 感应头重量 | 最大处理面积 |

|---|

| HT-HS-15 | 15kW | 100-300kHz | 5m | 1.2kg | 200mm×100mm |

| HT-HS-30 | 30kW | 80-200kHz | 3m | 1.8kg | 300mm×150mm |

- 力控手柄:内置压力传感器,确保感应头与工件间距恒定,避免因手持抖动导致的加热不均;

- AR 视觉引导:通过增强现实技术实时显示温度分布,辅助操作人员精准控制加热路径。

- 移动速度控制:

平面加热时移动速度建议 50-100mm/s,过快易导致加热不足,过慢可能过热;

例:处理硬度 HRC45 的模具表面时,移动速度 60mm/s 可获得均匀淬硬层。 - 多遍加热策略:

对厚度>5mm 的工件,采用 “先快速预热→再匀速加热” 的两遍工艺,减少单次加热时间过长导致的变形。

- 软链接检查:每周目视检查电缆外皮是否破损,每月用万用表检测导线导通电阻(应<0.01Ω);

- 感应头保养:使用后及时清理线圈表面金属飞溅物,定期用酒精擦拭测温模块透镜,确保检测精度。

软链接手持感应加热改造,让标准高频加热机从 “车间固定设备” 转变为 “移动热处理专家”,尤其在以下领域创造显著价值:

- 机械维修行业:现场修复磨损部件,减少工件拆卸与运输成本,维修效率提升 50% 以上;

- 精密加工行业:非接触加热保护工件表面精度,满足航空航天部件的严苛工艺要求;

- 小批量生产场景:替代大型热处理炉,降低设备投资门槛,适合中小制造企业灵活生产。

通过技术创新,高频加热设备正从 “标准化” 走向 “定制化 + 移动化”,为金属热处理工艺带来更广阔的应用空间。无论是复杂曲面还是大型平面,这款改造后的手持设备都能以 “精准、灵活、高效” 的特性,成为工业现场的热处理得力助手。

|

广东海瑞拓自动化有限公司是一家专注于高端工业装备研发、制造与销售的高新技术企业。公司扎根于制造业底蕴深厚的广东省,致力于为全球金属加工及制造业客户提供高效、精密、可靠的热处理自动化解决方案。公司拥有强...

广东海瑞拓自动化有限公司是一家专注于高端工业装备研发、制造与销售的高新技术企业。公司扎根于制造业底蕴深厚的广东省,致力于为全球金属加工及制造业客户提供高效、精密、可靠的热处理自动化解决方案。公司拥有强...