传统煤炭火焰熔炼炉在小型金属熔炼场景中逐渐被电熔炼炉取代,本质是技术迭代对 “环保要求、成本控制、质量稳定性” 的全面优化。用电的小型熔炼炉(如中频、高频感应熔炼炉)凭借 “零排放、控温准、易操作” 的特性,成为中小规模熔炼的主流选择,具体优势体现在三个维度:

煤炭火焰熔炼炉的污染问题是被淘汰的核心推手:

- 污染物排放:燃烧煤炭会产生大量烟尘(含 PM2.5)、二氧化硫(酸雨成因)及一氧化碳,在环保政策趋严的当下(如我国 “蓝天保卫战” 要求),需配套复杂的脱硫、除尘设备,小型作坊难以承担其成本(单套环保设备投入超 10 万元);

- 操作环境差:火焰炉工作时伴随高温辐射与煤烟呛味,工人长期暴露易患呼吸道疾病,不符合职业健康标准;

- 碳排放压力:煤炭属于高碳能源,单位熔炼量的碳排放是电熔炼炉的 3-5 倍,与全球 “碳中和” 趋势相悖。

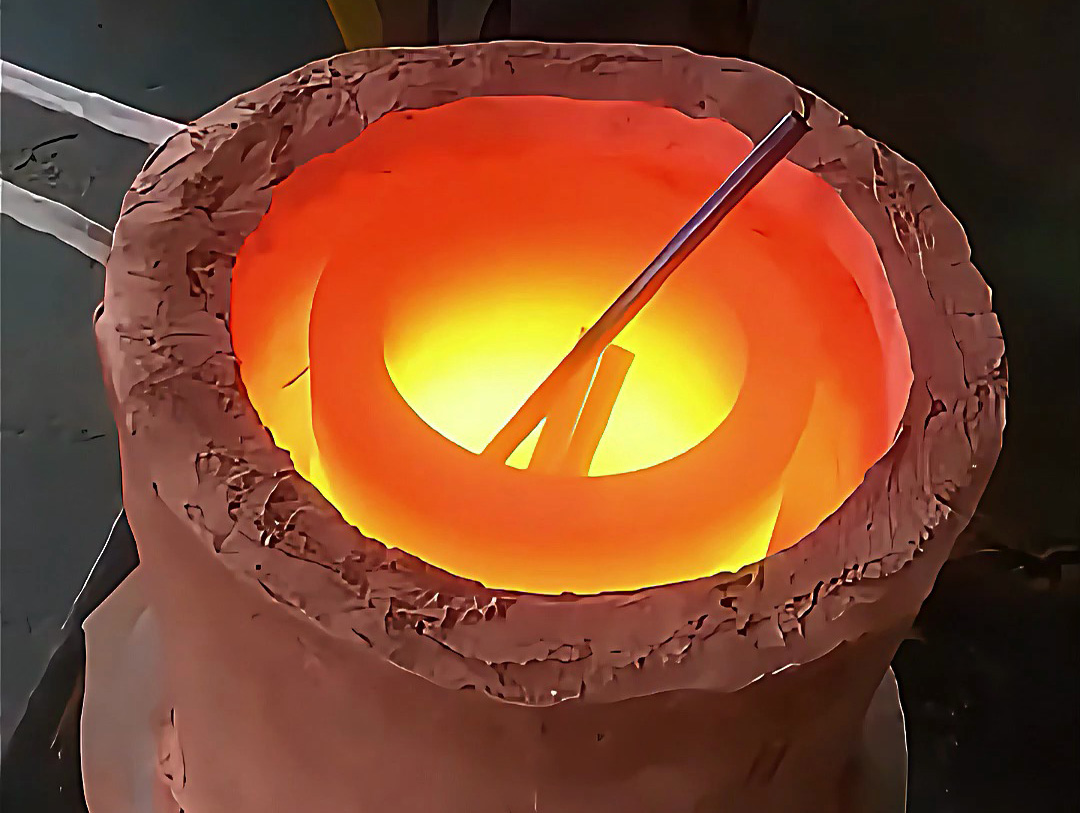

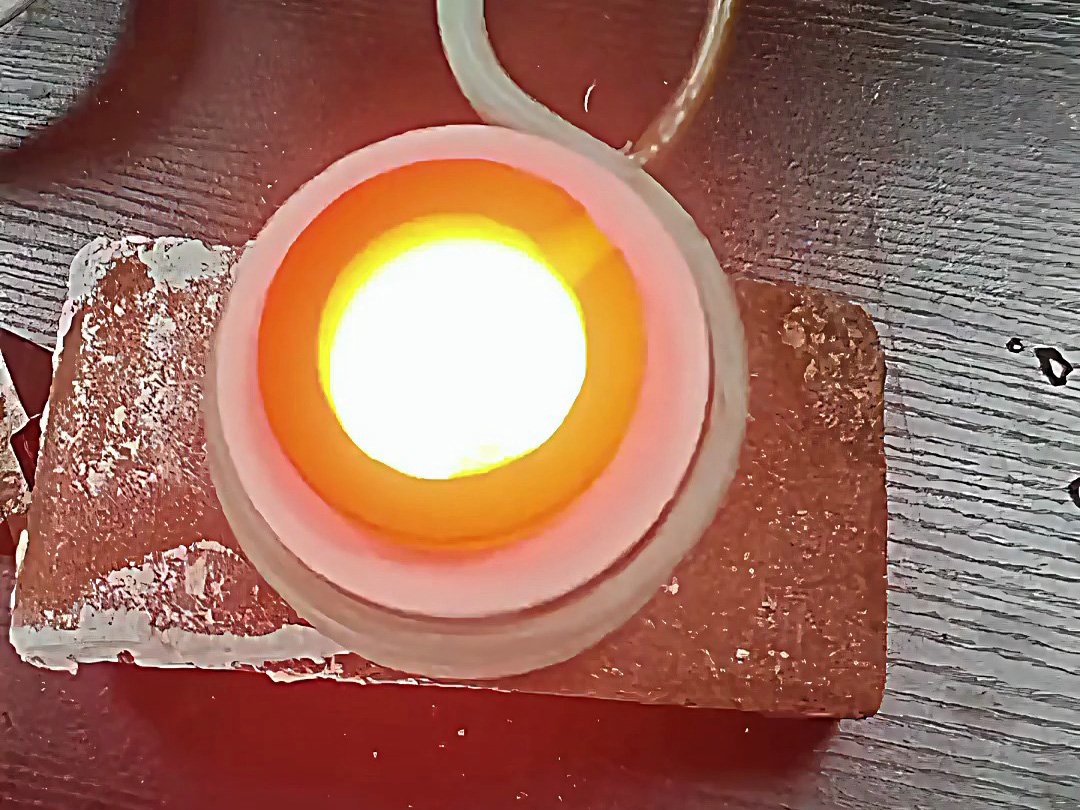

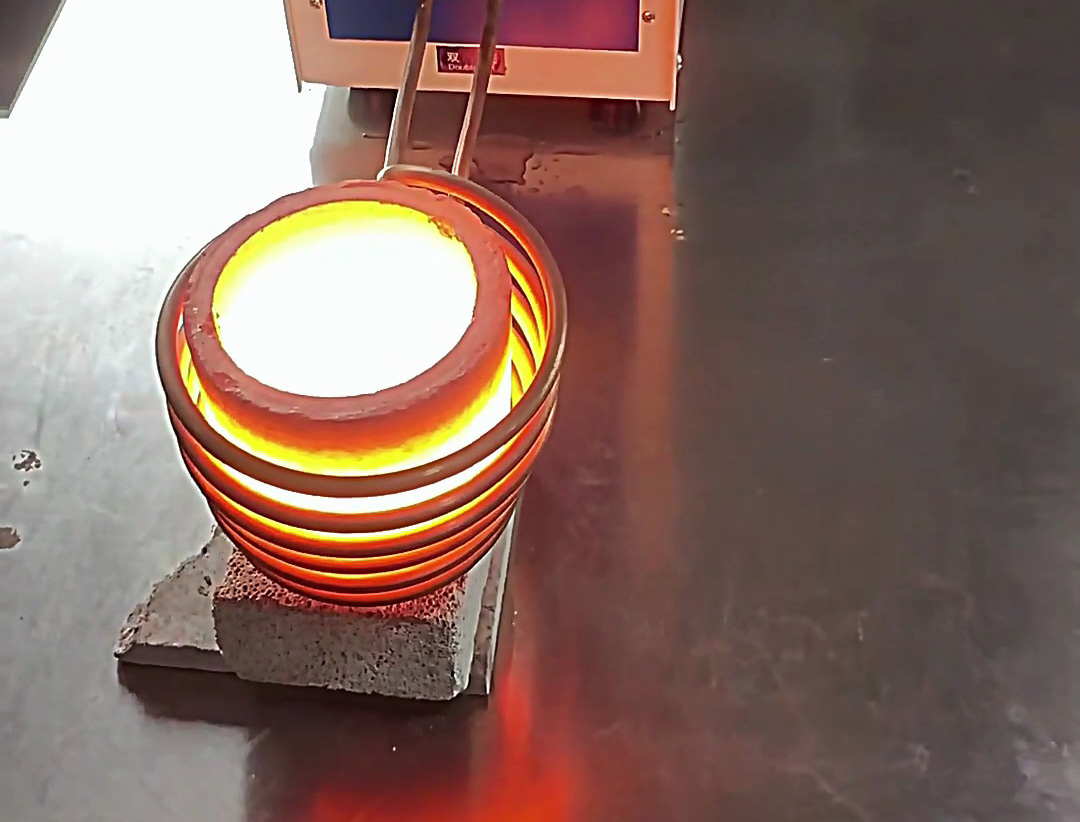

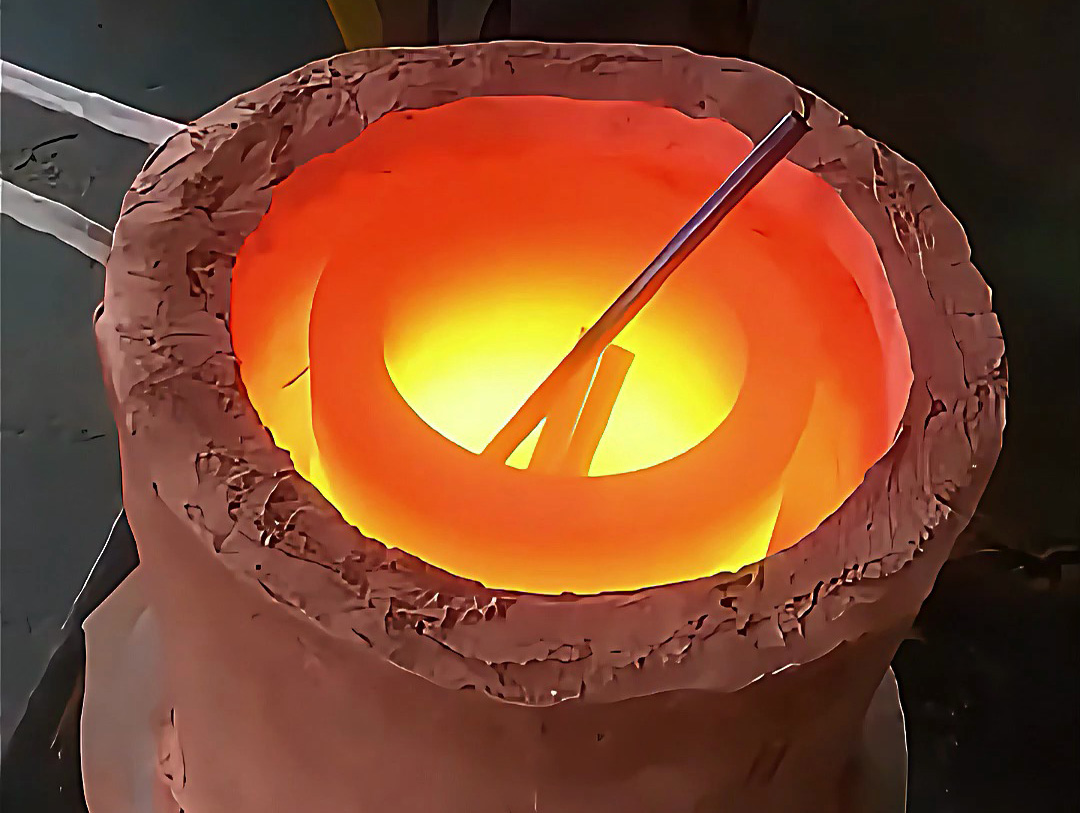

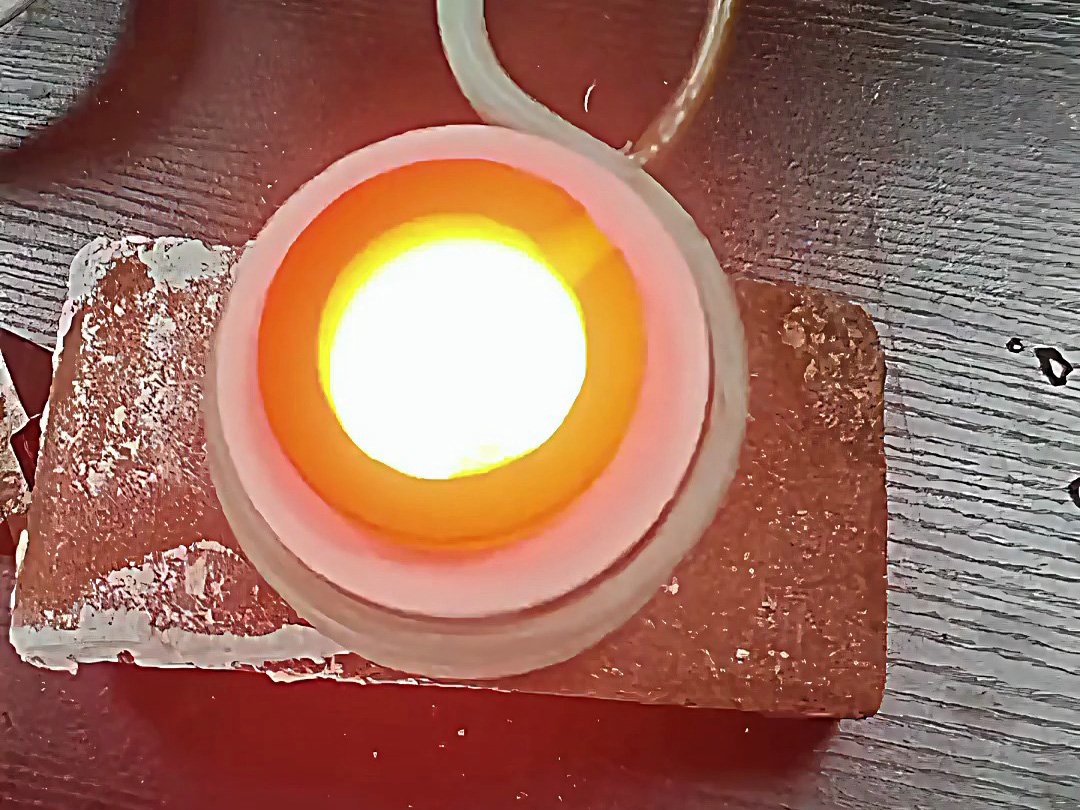

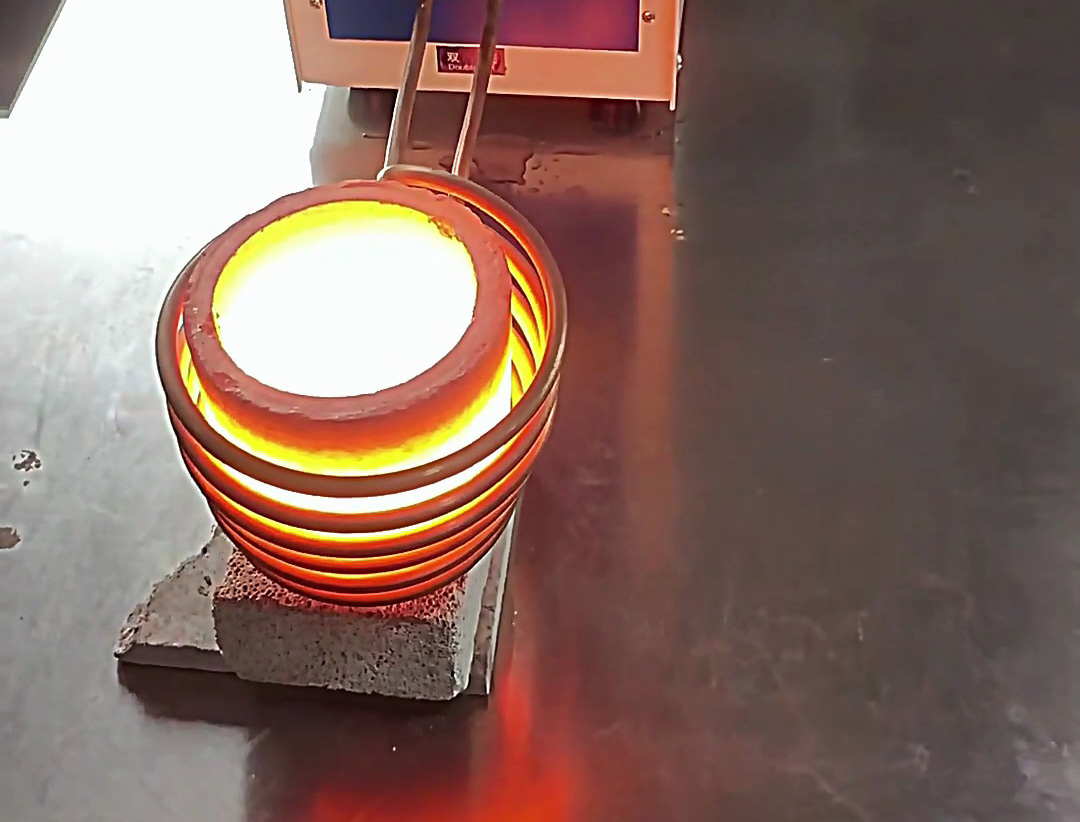

而小型电熔炼炉(以中频炉为例):

金属熔炼的质量(如纯度、晶粒大小)高度依赖温度稳定性,电熔炼炉在此碾压火焰炉:

- 控温精度:电熔炼炉通过 PLC 控制系统调节功率,温度偏差可控制在 ±5℃(如熔铜需 1083℃,设定后自动维持),避免火焰炉因 “添煤量、风力变化” 导致的 ±50℃以上波动;

- 升温效率:从室温到金属熔点(如铝 660℃)仅需 5-10 分钟,较火焰炉(20-30 分钟)缩短 60%,且可通过程序设定阶梯升温(如预热 - 熔化 - 保温),减少金属氧化损耗(氧化皮生成量降至火焰炉的 1/5);

- 恒温稳定性:保温阶段功率自动补偿,避免火焰炉因煤炭燃尽导致的温度骤降,尤其适合需要长时间保温的合金熔炼(如金银饰品铸造)。

某小型首饰厂的实践显示:用电熔炼炉熔银时,铸件合格率从火焰炉的 75% 提升至 98%,因温度不稳导致的 “缩孔、气泡” 缺陷几乎消失。

尽管小型电熔炼炉初期投入(约 2-5 万元)高于火焰炉(几千元),但长期成本更低:

小型电熔炼炉特别适合三类场景:

- 首饰加工(熔金银、K 金合金):控温精准确保成色稳定,无煤烟污染首饰表面;

- 小型铸造(农机配件、五金件):快速熔铁、铝,适配小批量多品种生产;

- 实验室研究:可精确控制熔炼温度曲线,便于金属材料性能测试。

综上,小型电熔炼炉替代煤炭火焰炉,是 “环保政策倒逼 + 技术进步驱动 + 成本效益优化” 的必然结果。它不仅解决了传统熔炼的污染与效率痛点,更通过精准控温提升了产品质量,尤其适合中小规模生产的灵活性需求,成为金属熔炼领域的 “绿色升级” 代表。

|

广东海瑞拓自动化有限公司是一家专注于高端工业装备研发、制造与销售的高新技术企业。公司扎根于制造业底蕴深厚的广东省,致力于为全球金属加工及制造业客户提供高效、精密、可靠的热处理自动化解决方案。公司拥有强...

广东海瑞拓自动化有限公司是一家专注于高端工业装备研发、制造与销售的高新技术企业。公司扎根于制造业底蕴深厚的广东省,致力于为全球金属加工及制造业客户提供高效、精密、可靠的热处理自动化解决方案。公司拥有强...