针对中小批量齿轮、链轮、锯片的淬火热处理需求,海瑞拓推出的简易半自动高频淬火设备,用 “工人简单操作 + 设备自动执行” 的模式,实现了淬火流程的高效化与标准化。无需复杂编程,工人只需放件、取件,设备即可自动完成加热、淬火,大幅降低人工强度的同时,保证处理质量稳定,成为中小工厂的理想选择。

这套设备的操作逻辑简单到 “一看就会”,以直径 200mm 的齿轮淬火为例,全程流程如下:

- 工人将齿轮(或链轮、锯片)放到设备的指定工位(带定位工装,确保工件中心与感应线圈对齐);

- 工件自身重量触发底部压力传感器,设备自动识别 “工件已放好”,无需手动按启动键。

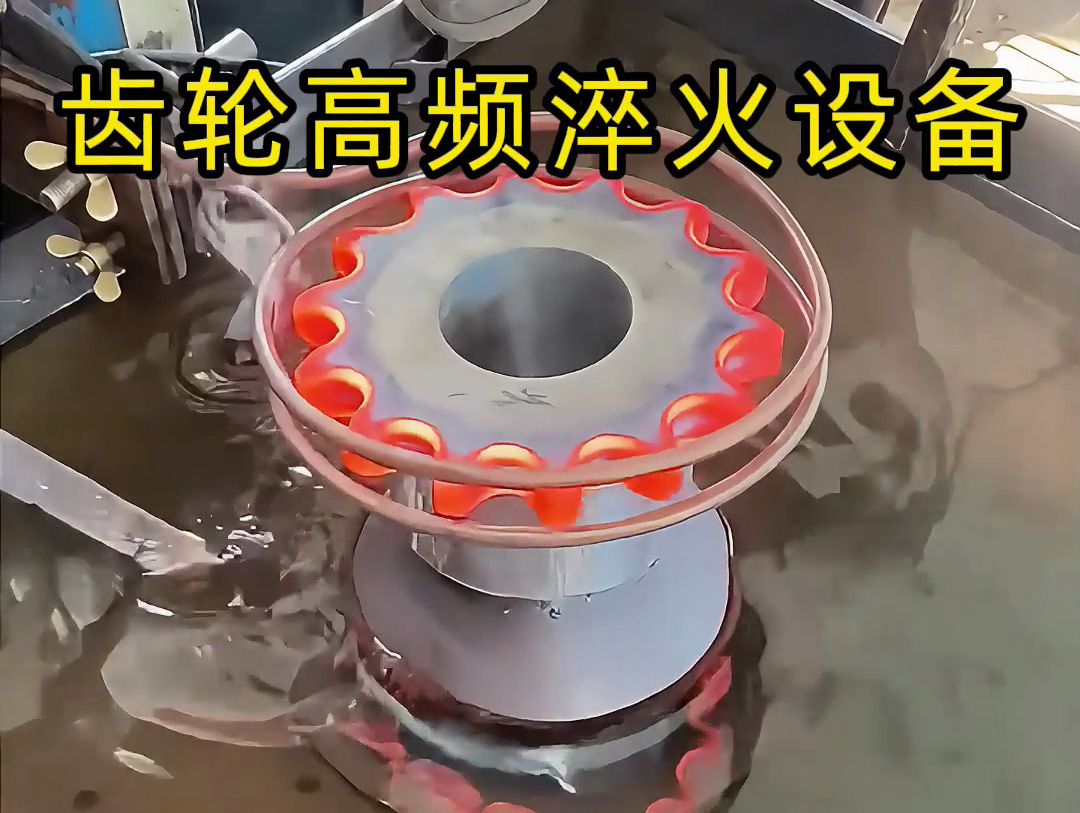

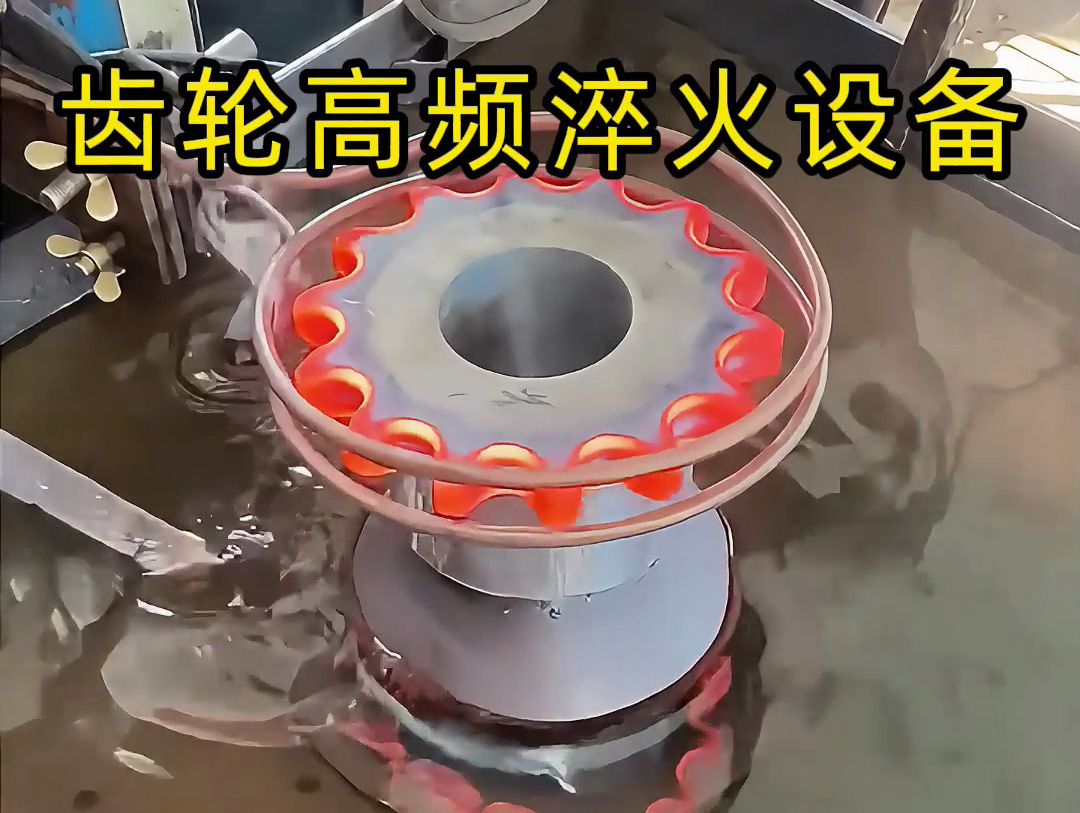

- 自动加热:压力传感器信号触发高频机启动,按预设程序(针对齿轮材质设定功率 15-25kW、时间 8-15 秒)加热,线圈环绕工件齿部或表面,快速升温至 830-860℃(奥氏体化温度);

- 到点自动淬火:加热时间结束后,工位平台自动倾斜(或推杆动作),将工件释放至下方冷却槽(水淬或油淬),冷却速度≥200℃/s,确保形成马氏体组织;

- 全程可视化:设备面板实时显示加热时间、温度(红外测温反馈),超温或异常时自动报警。

传统纯人工淬火(工人手持工件靠近高频线圈,凭经验判断加热时间)的痛点,在这套设备上被彻底解决:

- 纯人工:单件加热需反复调整工件位置,生怕加热不均,一个齿轮淬火(含上下料)需 30-40 秒;

- 半自动设备:放件后自动加热、自动淬火,单件耗时压缩至 15-20 秒,一个工人单小时可处理 180-240 件,比纯人工多产 50% 以上;

- 连续作业:无需频繁启停设备,线圈与冷却槽持续待命,适合中小批量(日均 500-2000 件)生产。

- 加热均匀:定位工装确保工件与线圈间隙一致(±0.5mm),齿部或表面温度偏差≤10℃,避免人工手持时的 “局部过烧” 或 “加热不足”;

- 参数标准化:针对不同工件(如 45# 钢齿轮、65Mn 锯片)预设加热参数,同一批次淬火后硬度偏差≤2HRC(纯人工偏差可达 5-8HRC);

- 淬火后性能:齿轮齿面硬度达 HRC58-62,淬硬层深度 1.5-2mm,耐磨性比人工淬火提升 30%,满足工业传动需求。

这套简易半自动设备特别适合中小工厂处理以下工件:

对中小工厂而言,海瑞拓简易半自动高频淬火设备的核心价值在于 “平衡成本与效果”—— 花小钱解决大问题,既摆脱了纯人工淬火的低效与质量波动,又无需承担全自动线的高昂投入。无论是齿轮、链轮还是锯片,只要是中小批量淬火需求,它都能以 “省力、高效、稳定” 的表现,成为生产线上的 “得力助手”。

|

广东海瑞拓自动化有限公司是一家专注于高端工业装备研发、制造与销售的高新技术企业。公司扎根于制造业底蕴深厚的广东省,致力于为全球金属加工及制造业客户提供高效、精密、可靠的热处理自动化解决方案。公司拥有强...

广东海瑞拓自动化有限公司是一家专注于高端工业装备研发、制造与销售的高新技术企业。公司扎根于制造业底蕴深厚的广东省,致力于为全球金属加工及制造业客户提供高效、精密、可靠的热处理自动化解决方案。公司拥有强...