在机械零件热处理中,内孔(如液压缸筒内孔、轴承套圈内径、齿轮内孔)的均匀淬火一直是难点 —— 传统加热方式(如火焰加热、电阻加热)受限于内孔狭窄的空间,要么加热线圈无法深入,要么热量集中在局部导致 “一边过热、一边未达标”,严重影响零件的耐磨性和使用寿命。而高频感应淬火技术凭借 “非接触加热、精准控温、快速升温” 的核心优势,完美适配内孔的特殊加热场景,轻松解决均匀性难题,成为内孔淬火的优选方案。

内孔淬火的核心挑战在于 “空间受限 + 加热盲区”,传统方式的缺陷直接导致均匀性差:

火焰加热:热量分散,易留加热死角

火焰加热需将火焰枪伸入内孔,但内孔直径小(如 φ30-100mm)、深度深(如 200-500mm)时,火焰难以均匀覆盖整个内孔壁,靠近孔口的区域易被过度加热(温度超 1000℃,导致氧化烧损),而孔底或孔壁凹槽处则可能温度不足(未达到淬火温度 850-900℃),最终内孔壁淬硬层厚度差可达 1-2mm,无法满足精密零件需求(如液压缸筒内孔要求淬硬层均匀度误差≤0.3mm)。

电阻加热:接触式加热,适配性差

电阻加热需将加热棒紧贴内孔壁,但内孔若有锥度、台阶或不规则形状,加热棒无法完全贴合,导致局部接触不良、热量传递受阻;且电阻加热升温慢(从常温到淬火温度需 5-10 分钟),热量易向零件基体传导,造成内孔壁与基体温差小,淬硬层深度不足,还可能导致零件整体变形。

传统感应加热:线圈设计受限,磁场不均

早期感应加热的内孔线圈多为 “直筒式”,无法根据内孔形状调整,线圈与内孔壁间隙不均匀(如孔口间隙 2mm、孔底间隙 5mm),导致磁场强度差异大,间隙小的区域热量过度集中,间隙大的区域加热不足,均匀性仍难保障。

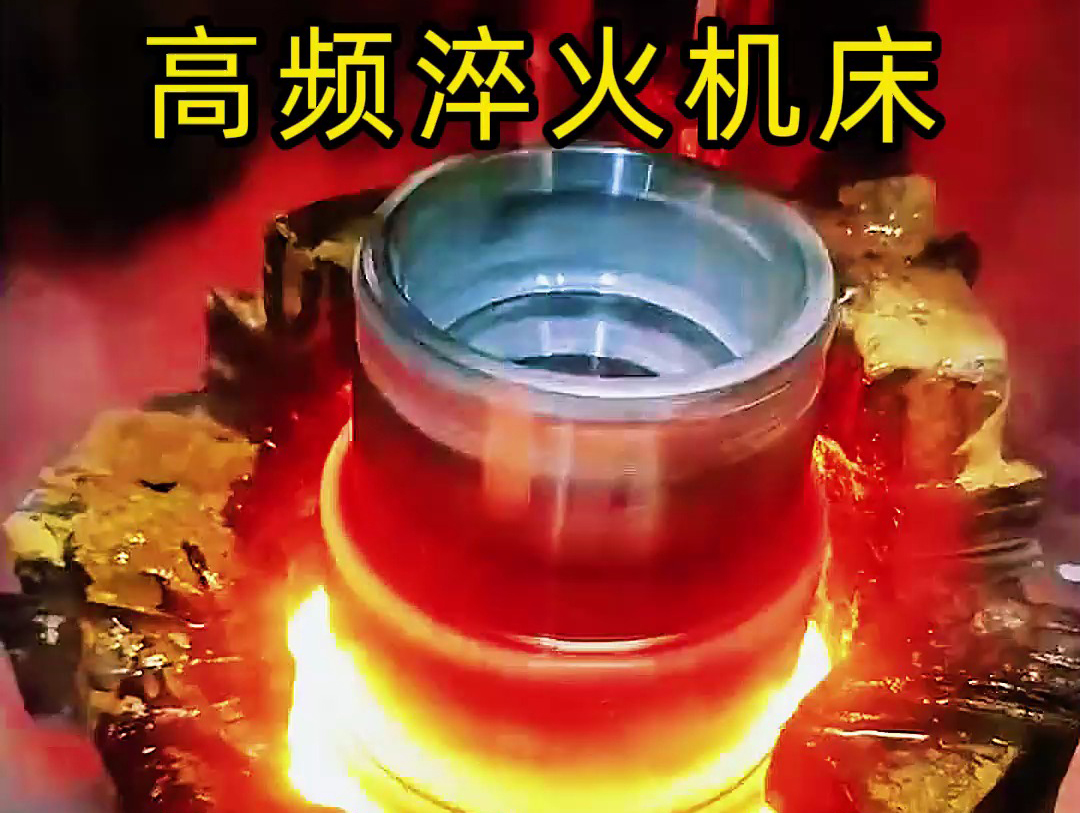

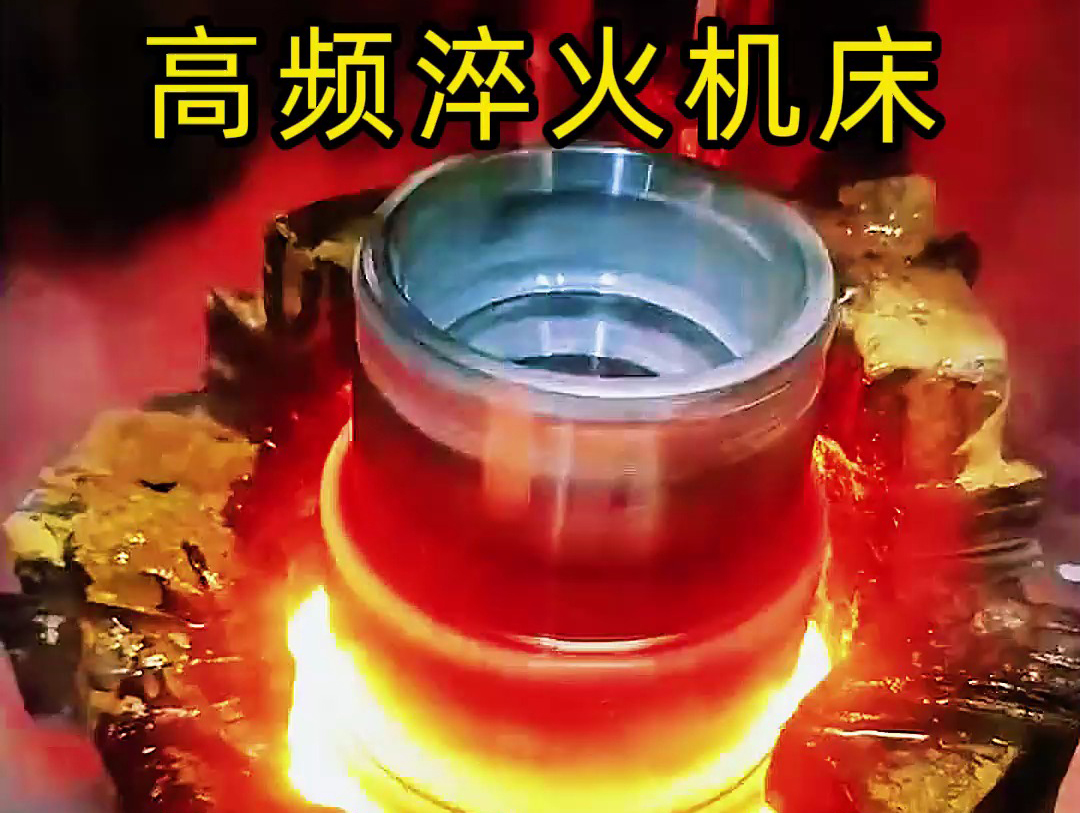

高频感应淬火(通常选用 100-400kHz 高频电源)针对内孔的 “空间受限、均匀性要求高” 特点,从加热原理、线圈设计、控温方式三方面突破,实现均匀加热:

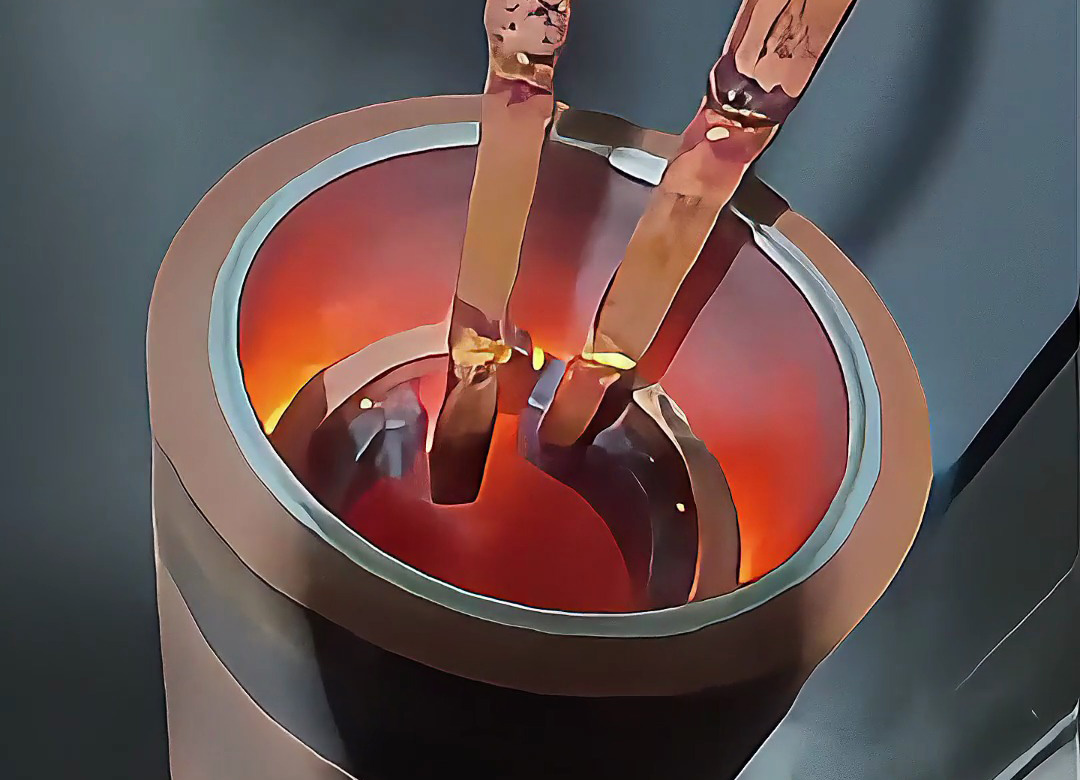

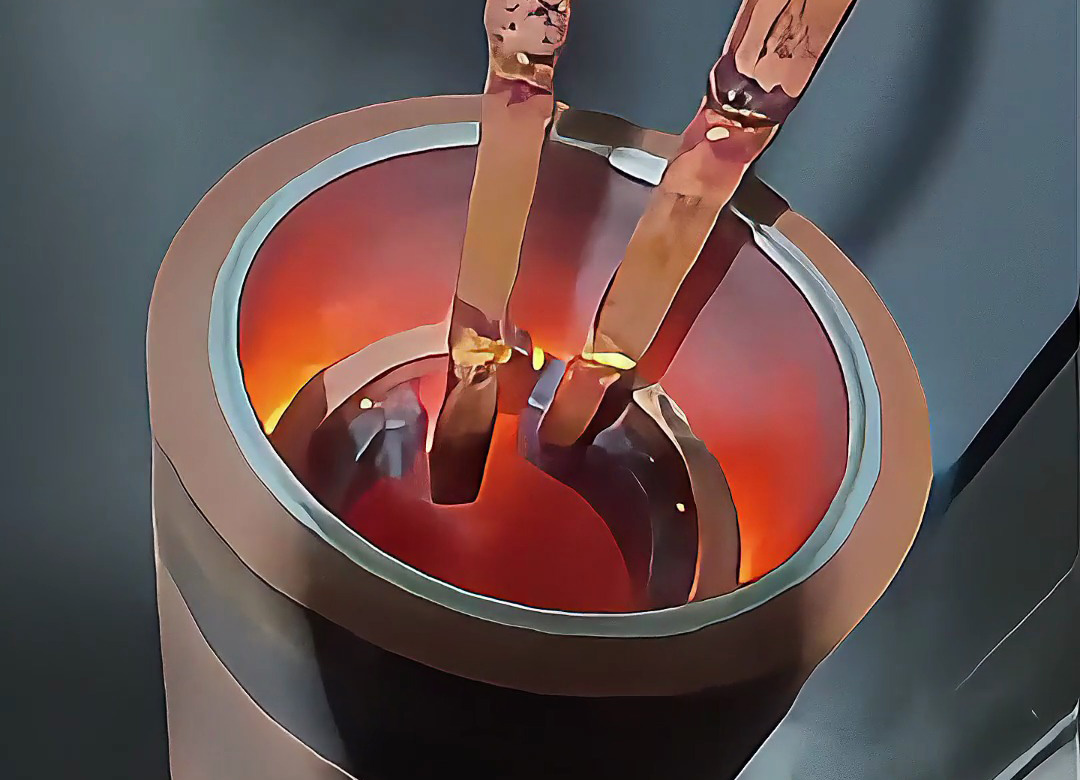

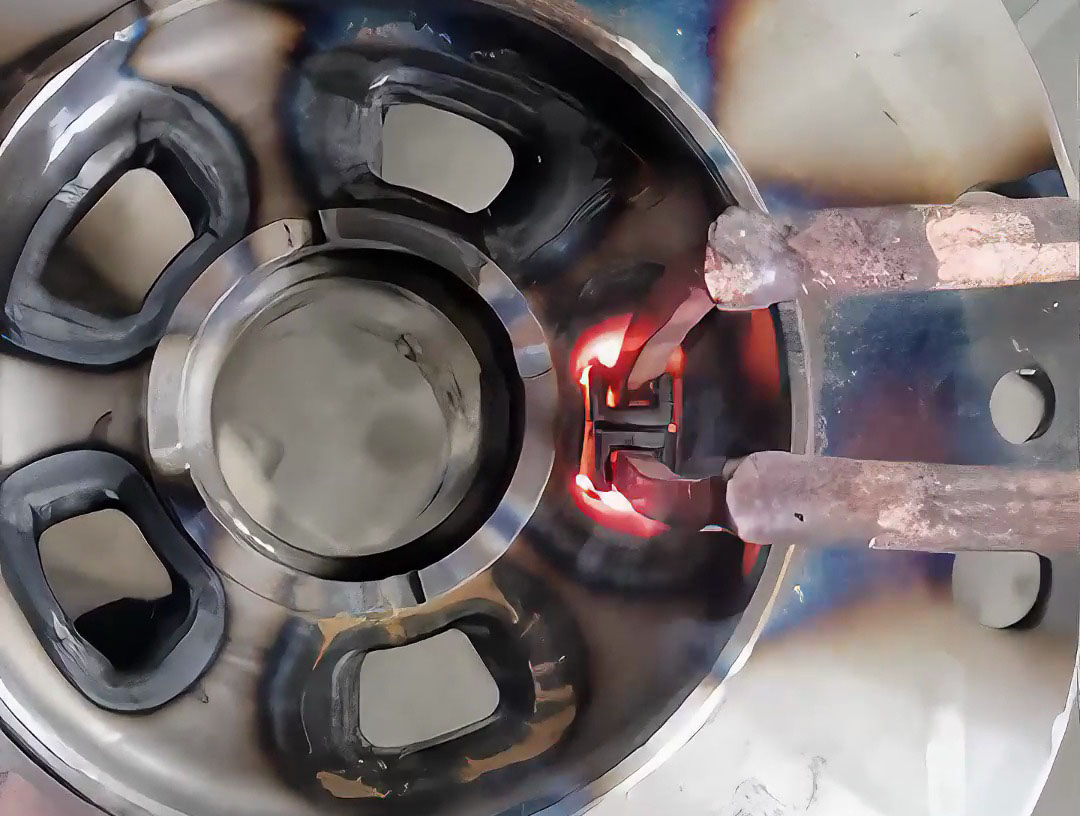

高频感应加热无需加热元件与内孔壁直接接触,只需将定制的细长感应线圈伸入内孔即可 —— 线圈直径可做到 φ10-80mm(适配不同内孔直径),长度可定制至 1000mm 以上(适配深孔),哪怕是 φ30mm×500mm 的细长内孔,线圈也能轻松深入,且线圈与内孔壁保持均匀间隙(通常 1-3mm),避免传统接触式加热的 “贴合难题”,从空间上为均匀加热奠定基础。

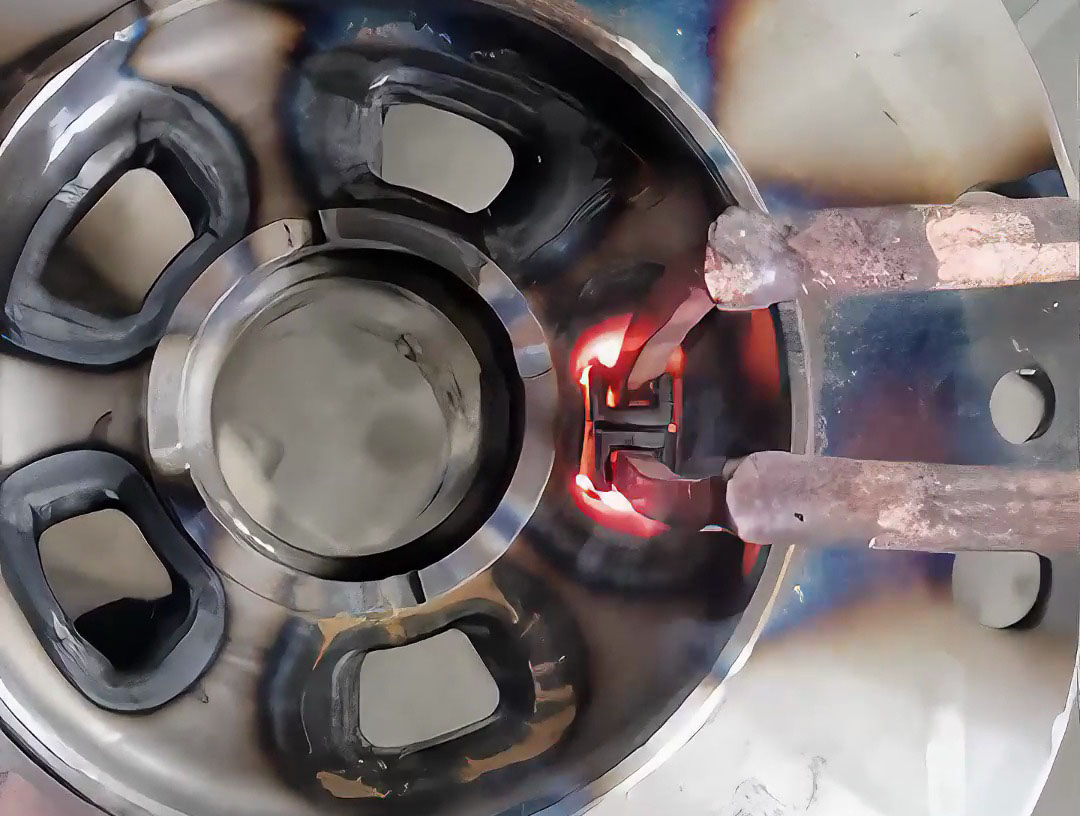

针对不同内孔形状(直孔、锥孔、台阶孔),高频感应淬火可设计专用异形线圈,确保磁场均匀覆盖内孔壁:

- 直孔线圈:采用 “螺旋式细长线圈”,线圈匝数、间距根据内孔直径计算(如 φ50mm 内孔用 10 匝线圈,间距 5mm),磁场沿内孔轴向均匀分布,避免孔口与孔底的温度差;

- 台阶孔线圈:针对带台阶的内孔(如一端 φ50mm、一端 φ60mm),线圈设计为 “变径螺旋式”,台阶处线圈匝数加密,补偿直径变化导致的磁场衰减,确保台阶两侧温度一致;

- 锥孔线圈:线圈制成与锥孔贴合的 “锥形螺旋式”,线圈与锥孔壁间隙始终保持 2mm,磁场强度沿锥面均匀,避免大端过热、小端欠热。

通过定制线圈,高频感应加热可让内孔壁各区域的磁场强度误差≤5%,加热温度差控制在 ±10℃内,从根源上解决均匀性问题。

高频感应加热的 “快速升温” 特性,能大幅缩短内孔壁的加热时间(通常 3-8 秒即可达到淬火温度),减少热量向零件基体传导,避免因 “长时间加热导致的温度不均”:

- 加热时,高频电流通过线圈产生交变磁场,内孔壁在磁场作用下自身生热(集肤效应让热量集中在表层 1-3mm,恰好是淬硬层所需深度),升温速度可达 200-300℃/s,内孔壁从常温到 850℃仅需 4-5 秒;

- 达到淬火温度后,立即通过线圈内置的冷却水路(或外部喷淋系统)向内孔壁喷水,快速冷却(冷却速度≥50℃/s),让内孔壁表层迅速形成马氏体组织,同时避免热量扩散导致的基体变形。

这种 “短时加热 + 即时冷却” 的模式,不仅保证了内孔壁的均匀淬火,还能减少零件整体受热,变形量可控制在≤0.02mm/m(如液压缸筒内孔淬火后直线度误差≤0.03mm),远优于传统方式。

高频感应淬火技术已广泛应用于各类需要内孔强化的机械零件,尤其适配以下场景:

- 液压缸筒内孔:液压系统中,液压缸筒内孔需承受高压油的摩擦和冲击,高频感应淬火可让内孔壁形成 1.5-2.5mm 的均匀淬硬层(硬度 HRC58-62),耐磨性提升 3-5 倍,避免传统加热导致的内孔椭圆;

- 轴承套圈内径:轴承套圈内径与轴颈配合,需高硬度和高精度,高频感应淬火通过 “薄壁线圈” 实现内径均匀加热,淬硬层深度误差≤0.2mm,保证套圈与轴颈的配合精度(IT5 级);

- 齿轮内孔:齿轮内孔与传动轴过盈配合,需局部强化(避免整体淬火导致的齿面变形),高频感应淬火可精准加热内孔壁,不影响齿面硬度,同时保证内孔淬硬层均匀,提升配合稳定性;

- 模具导套内孔:模具导套需引导导柱做高速往复运动,内孔壁易磨损,高频感应淬火可让内孔壁形成均匀淬硬层,表面粗糙度 Ra≤0.8μm,减少导柱与导套的摩擦损耗。

总之,针对内孔加热不均的痛点,高频感应淬火技术通过 “非接触深入、定制线圈控磁、快速精准控温” 的组合拳,彻底解决了受限空间的均匀加热难题。无论是精密液压缸筒、轴承套圈,还是模具导套,都能通过高频感应淬火实现内孔的 “高硬度、高均匀性、低变形” 强化,为机械零件的长期稳定运行提供可靠保障,是内孔热处理领域的技术突破。

|

广东海瑞拓自动化有限公司是一家专注于高端工业装备研发、制造与销售的高新技术企业。公司扎根于制造业底蕴深厚的广东省,致力于为全球金属加工及制造业客户提供高效、精密、可靠的热处理自动化解决方案。公司拥有强...

广东海瑞拓自动化有限公司是一家专注于高端工业装备研发、制造与销售的高新技术企业。公司扎根于制造业底蕴深厚的广东省,致力于为全球金属加工及制造业客户提供高效、精密、可靠的热处理自动化解决方案。公司拥有强...