在机械传动系统中,链轮和齿轮是核心受力部件 —— 它们长期承受齿面摩擦、齿间冲击和交变载荷,若齿面硬度不足,很容易出现磨损、点蚀甚至断齿,导致传动失效。而高频感应淬火,正是针对这一痛点的 “精准强化方案”:既能让链轮齿轮的齿面获得 HRC55-62 的高硬度,大幅提升耐磨性和接触疲劳强度,又能保留心部的韧性,避免整体脆化,最终让使用寿命延长 2-3 倍,成为链轮齿轮制造中不可或缺的关键工艺。

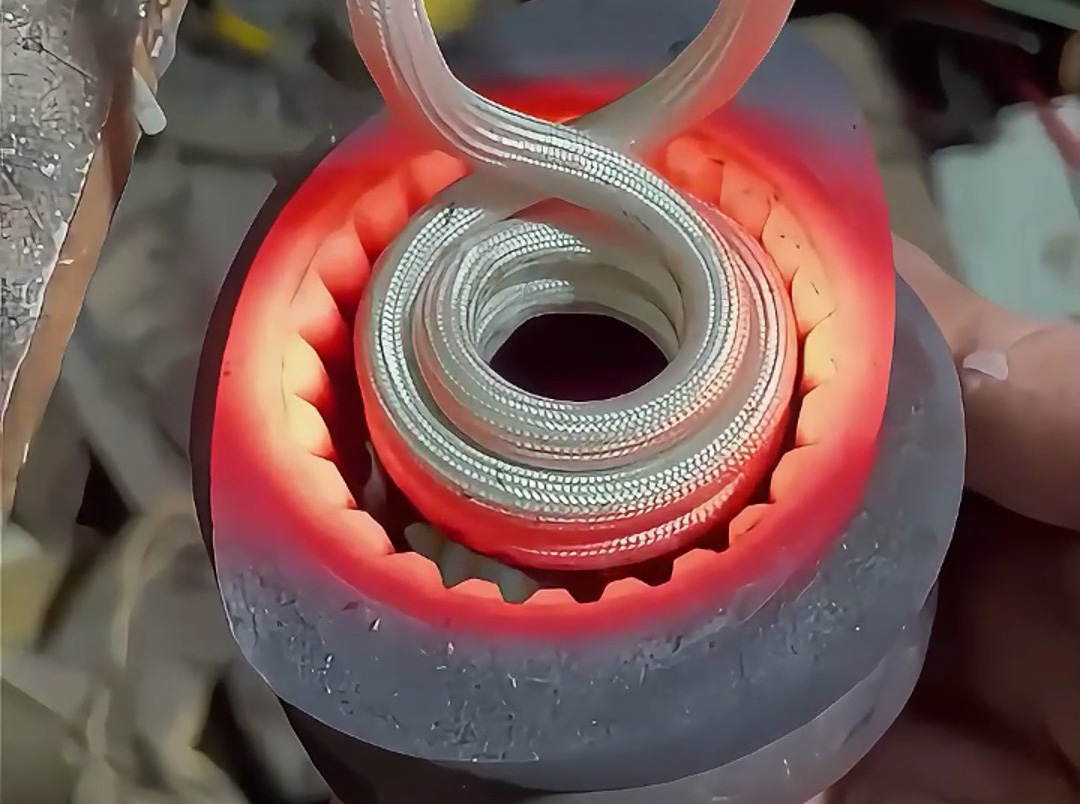

实际应用中,不同结构、不同工况的链轮齿轮,还需配合高频淬火机床选择适配的加热方式,才能最大化强化效果。比如针对小模数齿轮(模数≤3),如精密仪器中的微型齿轮,通常采用 “整体齿圈加热”—— 用环形感应线圈套在齿轮外圆,让所有齿面同时受热,确保每颗齿的硬度均匀,避免因加热不均导致的传动精度偏差;而针对大模数齿轮(模数>3),如矿山机械中的重载齿轮,会采用 “单齿加热” 或 “双齿加热”—— 用定制的 U 型感应线圈逐个或成对加热齿面,重点强化齿顶和齿根(这两个部位受力最集中,易磨损),确保关键部位的硬度达标。

除了提升耐磨性和寿命,高频淬火还能适配链轮齿轮的 “精度要求”。对精度等级高(如 6 级以上齿轮),高频淬火时会采用 “低温加热 + 快速冷却” 的工艺 —— 将加热温度控制在 850-900℃(略高于奥氏体化温度),避免温度过高导致齿形变形;冷却时用高压水雾精准喷淋齿面,减少热应力,淬火后齿形误差可控制在 0.01mm 以内,无需后续磨齿就能满足传动精度需求,大幅节省加工成本。

联系海瑞拓

第一时间了解我们的新产品发布和最新的资讯文章。 广东海瑞拓自动化有限公司是一家专注于高端工业装备研发、制造与销售的高新技术企业。公司扎根于制造业底蕴深厚的广东省,致力于为全球金属加工及制造业客户提供高效、精密、可靠的热处理自动化解决方案。公司拥有强...

广东海瑞拓自动化有限公司是一家专注于高端工业装备研发、制造与销售的高新技术企业。公司扎根于制造业底蕴深厚的广东省,致力于为全球金属加工及制造业客户提供高效、精密、可靠的热处理自动化解决方案。公司拥有强... 您有什么问题或要求吗?

点击下面,我们很乐意提供帮助。 联系海瑞拓