在电子、电气、新能源、线缆、散热器等行业的生产链条中,铜带(包括铜箔、紫铜带)的加工环节总绕不开退火工艺 —— 不管是冲压前消除材料内部应力,折弯时恢复金属塑性,还是焊接前改善导电性能,中间退火或成品退火都是保证产品质量的关键步骤。但传统铜带退火工艺常面临 “效率低、能耗高、污染大、参数难控” 的困境,拖慢生产节奏的同时,还可能影响铜带性能稳定性。如今,海瑞拓超高频加热机带来的革命性铜带连续退火工艺,彻底改变了这一局面,实现了快速、节能、清洁、可控的现代化生产,完美适配多行业的铜带加工需求。

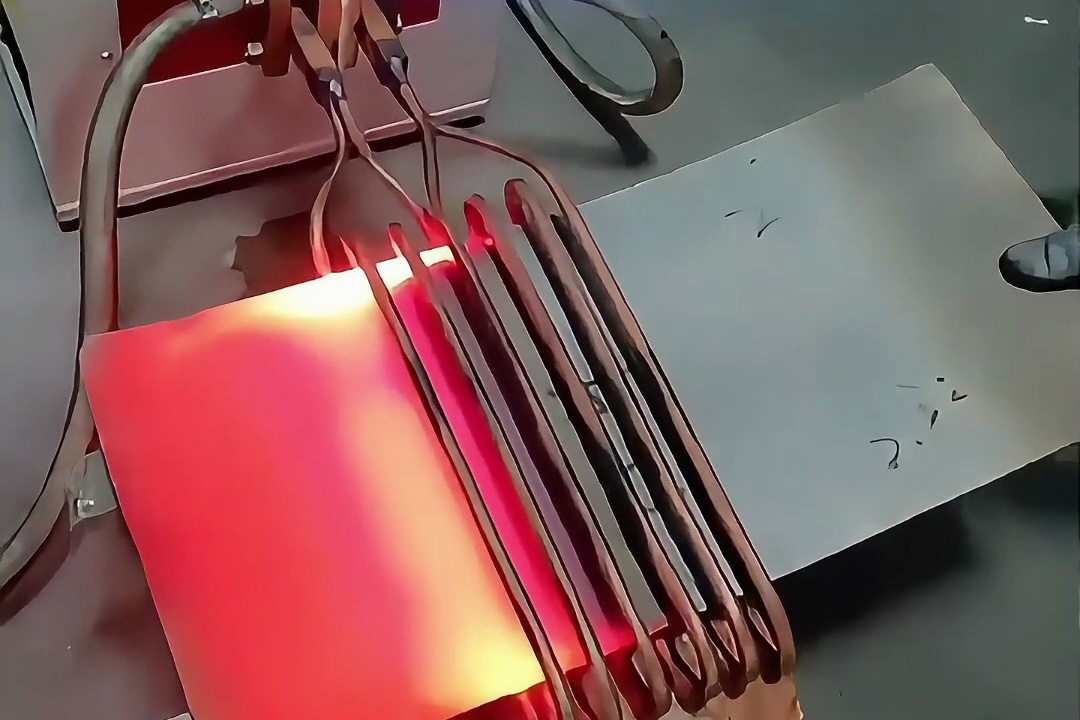

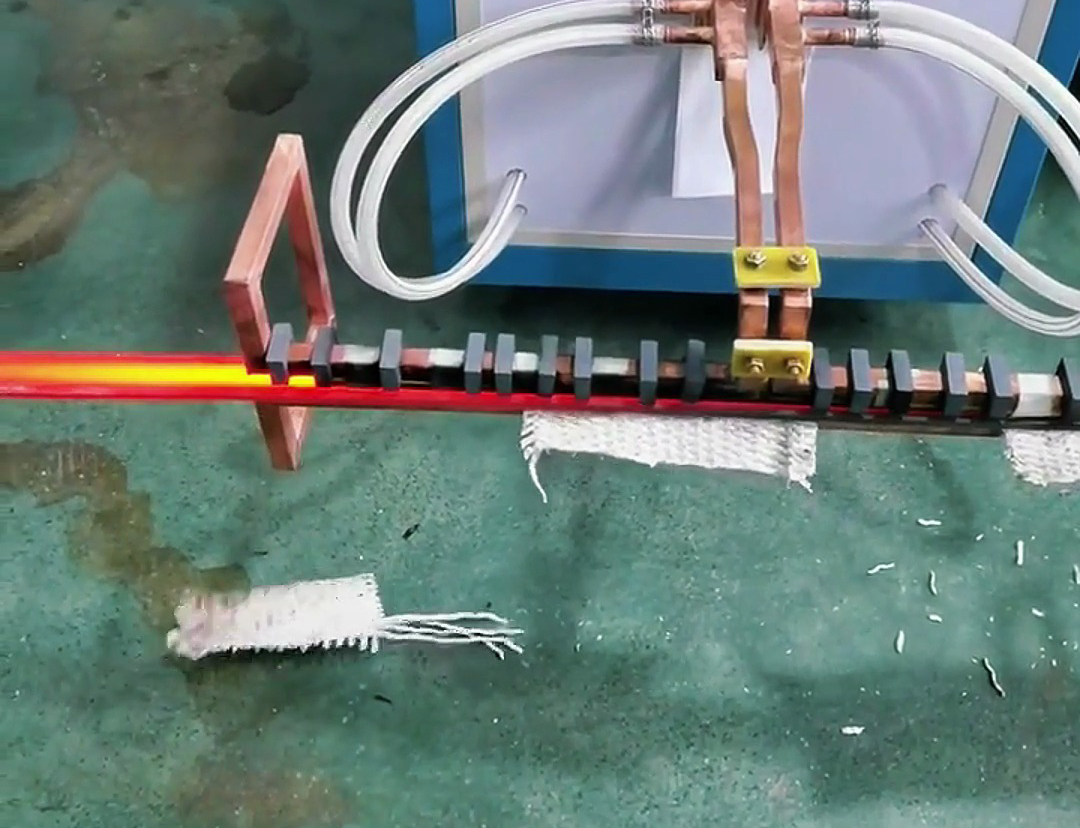

而海瑞拓超高频加热机的连续退火工艺,从根本上解决了这些问题。其核心优势在于 “连续化、高效率”—— 铜带无需拆解,直接通过放卷机构进入退火生产线,经过海瑞拓超高频加热机的感应加热区域时,高频磁场瞬间让铜带自身发热,仅需几秒就能达到退火所需温度(紫铜带退火温度通常为 400-500℃),随后进入冷却段快速降温,整个退火流程连续不间断,每分钟可处理 10-20 米长的铜带。以新能源行业常用的 0.1mm 厚、50mm 宽紫铜带为例,传统箱式炉一天只能处理 500 米,而海瑞拓超高频连续退火生产线一天能处理 15000 米以上,效率提升 30 倍,完全满足批量生产需求。

“精准可控” 则确保了铜带退火质量的稳定性。海瑞拓超高频加热机配备了高精度温控系统和速度调节装置,可根据铜带的材质、厚度、宽度精准调整加热功率和输送速度,将退火温度误差控制在 ±5℃以内,确保每一段铜带的退火效果一致。电子行业生产精密铜箔时,对退火后的导电性能要求极高,使用该工艺后,铜箔的电阻率波动范围从传统工艺的 ±0.005Ω・mm²/m 缩小到 ±0.001Ω・mm²/m,完全满足高精度电子元件的使用要求;散热器行业的铜带折弯工序中,退火后的铜带塑性稳定,折弯角度误差从 ±2° 降至 ±0.5°,产品合格率大幅提升。

联系海瑞拓

第一时间了解我们的新产品发布和最新的资讯文章。 广东海瑞拓自动化有限公司是一家专注于高端工业装备研发、制造与销售的高新技术企业。公司扎根于制造业底蕴深厚的广东省,致力于为全球金属加工及制造业客户提供高效、精密、可靠的热处理自动化解决方案。公司拥有强...

广东海瑞拓自动化有限公司是一家专注于高端工业装备研发、制造与销售的高新技术企业。公司扎根于制造业底蕴深厚的广东省,致力于为全球金属加工及制造业客户提供高效、精密、可靠的热处理自动化解决方案。公司拥有强... 您有什么问题或要求吗?

点击下面,我们很乐意提供帮助。 联系海瑞拓