后台有粉丝疑问:“直径仅 0.6mm 的钢丝,比头发丝粗不了多少,用感应加热退火会不会一加热就断?还能保证不氧化、受热均匀吗?” 答案是不仅能,超高频感应加热还是当前超细钢丝在线退火的优选方案!它凭借 “毫秒级精准控温、微米级局部加热、无接触式熔接” 的特性,完美解决超细钢丝退火 “易断裂、易氧化、难均匀” 的行业痛点,实现高效、高质量的在线热处理。

φ0.6mm 超细钢丝(常见于精密弹簧、电子引线、医疗器械线材)的退火需求极为严苛:一是不能断,钢丝抗拉强度极低(约 300MPa),加热不均或张力控制不当易拉断;二是不氧化,表面若生成氧化皮(厚度超 0.005mm),会影响后续电镀或拉丝工序,增加打磨成本;三是要均匀,退火后钢丝的硬度偏差需≤±1HRC,否则会导致后续成型(如绕弹簧)时受力不均、易变形。

传统退火方式(如管式炉退火、盐浴退火)面对这些难点完全 “力不从心”:

超高频感应加热(频率 100-800kHz)针对超细钢丝的特性,从加热原理、设备设计、工艺控制三方面创新,打造专属退火方案:

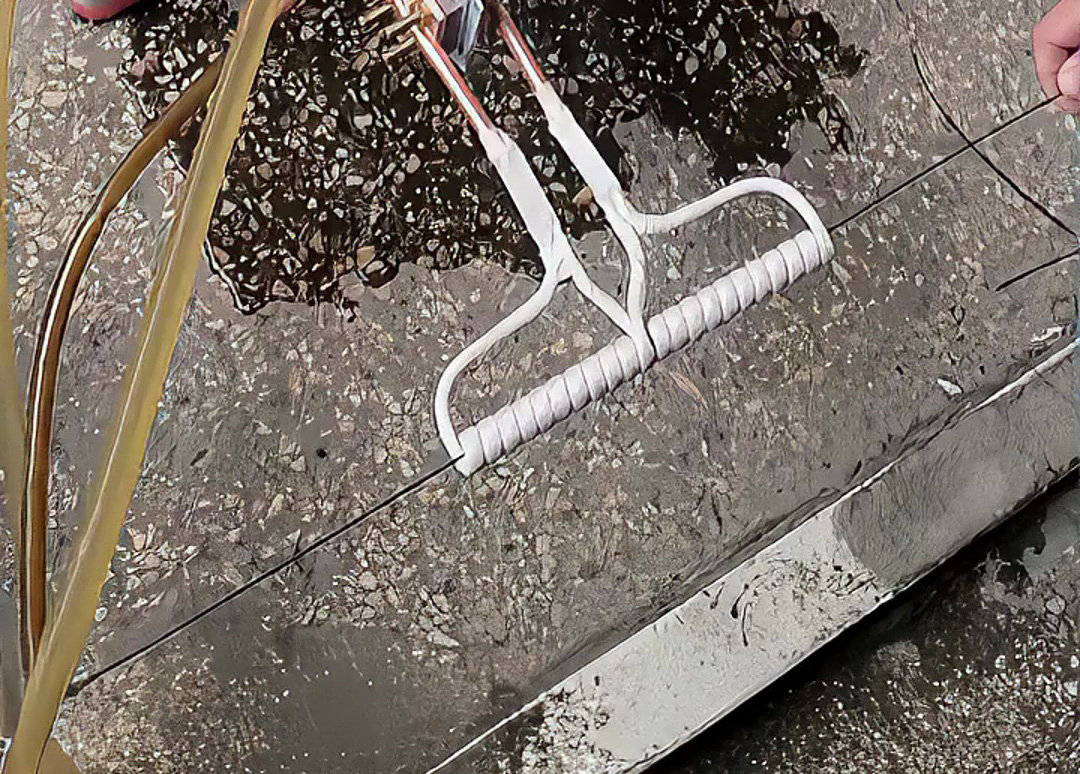

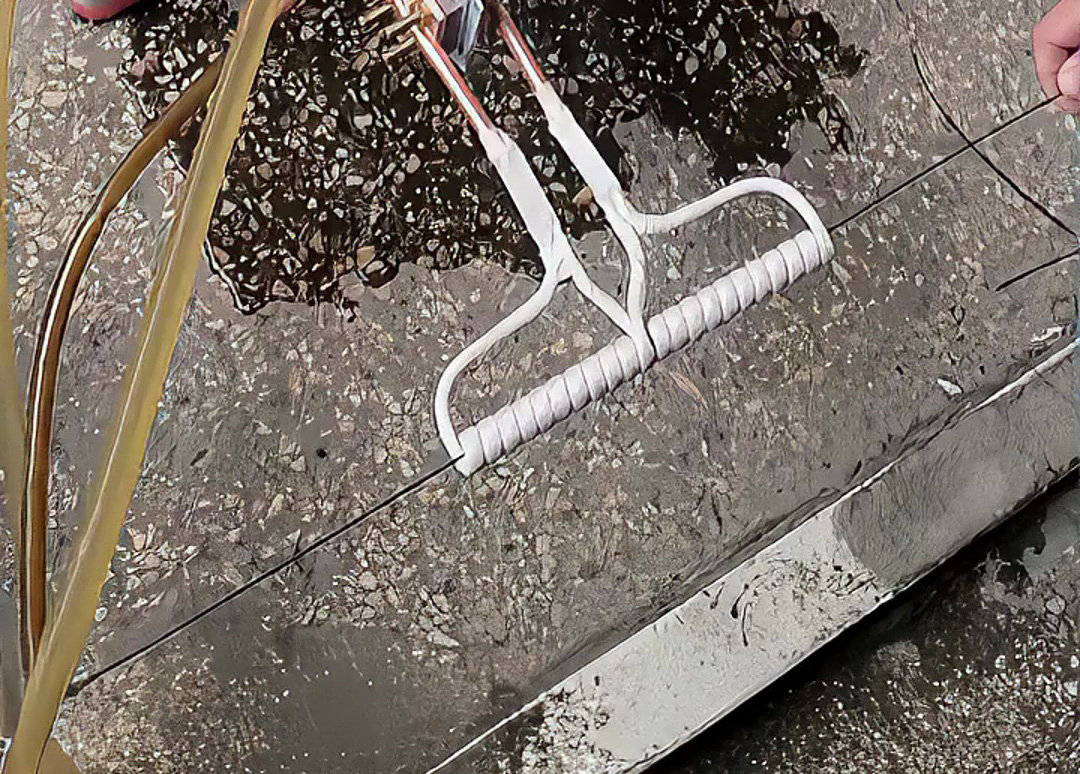

超高频加热机采用 “环形微型感应线圈”(内径仅 0.8mm,比钢丝直径大 0.2mm),钢丝从线圈中心穿过时,无需任何接触,仅通过高频磁场实现 “内部生热”—— 这种无接触加热方式,避免了传统退火中 “钢丝与炉管 / 盐浴摩擦导致的张力不均”,从根源减少断裂风险。

同时,超高频的 “集肤效应” 让热量集中在钢丝表层(硬化层深度≤0.05mm),芯部温度仅比表层低 5-10℃,不会因 “芯部未热、表层过软” 导致钢丝在牵引过程中变形或拉断。某精密线材厂测试显示:用超高频在线退火 φ0.6mm 钢丝,断裂率从传统盐浴的 15% 降至 0.3% 以下,几乎无废品。

φ0.6mm 钢丝的热容量极小(仅为 φ5mm 钢丝的 1/70),温度波动超过 ±5℃就会导致退火不均。超高频加热机配备 “红外测温仪 + PLC 闭环控制系统”,能实现毫秒级(0.1 秒)温度响应:

- 红外测温仪实时监测钢丝表面温度(精度 ±2℃),一旦偏离目标退火温度(如低碳钢钢丝需 650-680℃),PLC 系统立即调整高频输出功率,确保温度稳定;

- 配合钢丝的在线牵引速度(可调节至 5-10m/min),精准控制钢丝在感应线圈内的加热时间(约 0.5 秒),既保证退火充分,又不会因加热过长导致软化过度。

实际检测显示:退火后的 φ0.6mm 钢丝,任意 10 段的硬度偏差≤±0.8HRC,直线度误差≤0.1mm/m,完全满足精密弹簧的成型要求。

超细钢丝的表面积与体积比极大,高温下极易与空气反应生成氧化皮。超高频在线退火系统配套 “微型气封装置”—— 在感应线圈出口处设置环形气嘴,持续通入氩气或氮气(流量可调节至 5-10L/min),在钢丝表面形成 “保护气膜”,隔绝空气接触。

测试数据表明:经惰性气体保护的超高频退火钢丝,表面氧化皮厚度≤0.003mm,用酒精擦拭后无任何发黑痕迹,可直接进入后续电镀工序,省去传统退火后的酸洗、打磨环节,每公里钢丝节省加工成本约 200 元,同时避免了酸洗废水的环保处理问题。

对钢丝生产企业来说,超高频感应加热不仅解决了 “质量痛点”,更能适配 “在线连续生产” 的需求,这也是它成为优选方案的核心原因:

对需要处理 φ0.6mm 这类超细钢丝的企业来说,超高频感应加热机的 “无接触加热、毫秒级控温、无氧化保护” 特性,不仅解决了传统退火 “易断、易氧化、不均” 的难题,更能实现工业化在线生产,兼顾质量与效率。无论是精密弹簧、电子引线,还是医疗器械用超细钢丝,超高频在线退火都能提供稳定、可靠的热处理方案,让超细钢丝的 “精细化加工” 不再是难题。

|

广东海瑞拓自动化有限公司是一家专注于高端工业装备研发、制造与销售的高新技术企业。公司扎根于制造业底蕴深厚的广东省,致力于为全球金属加工及制造业客户提供高效、精密、可靠的热处理自动化解决方案。公司拥有强...

广东海瑞拓自动化有限公司是一家专注于高端工业装备研发、制造与销售的高新技术企业。公司扎根于制造业底蕴深厚的广东省,致力于为全球金属加工及制造业客户提供高效、精密、可靠的热处理自动化解决方案。公司拥有强...