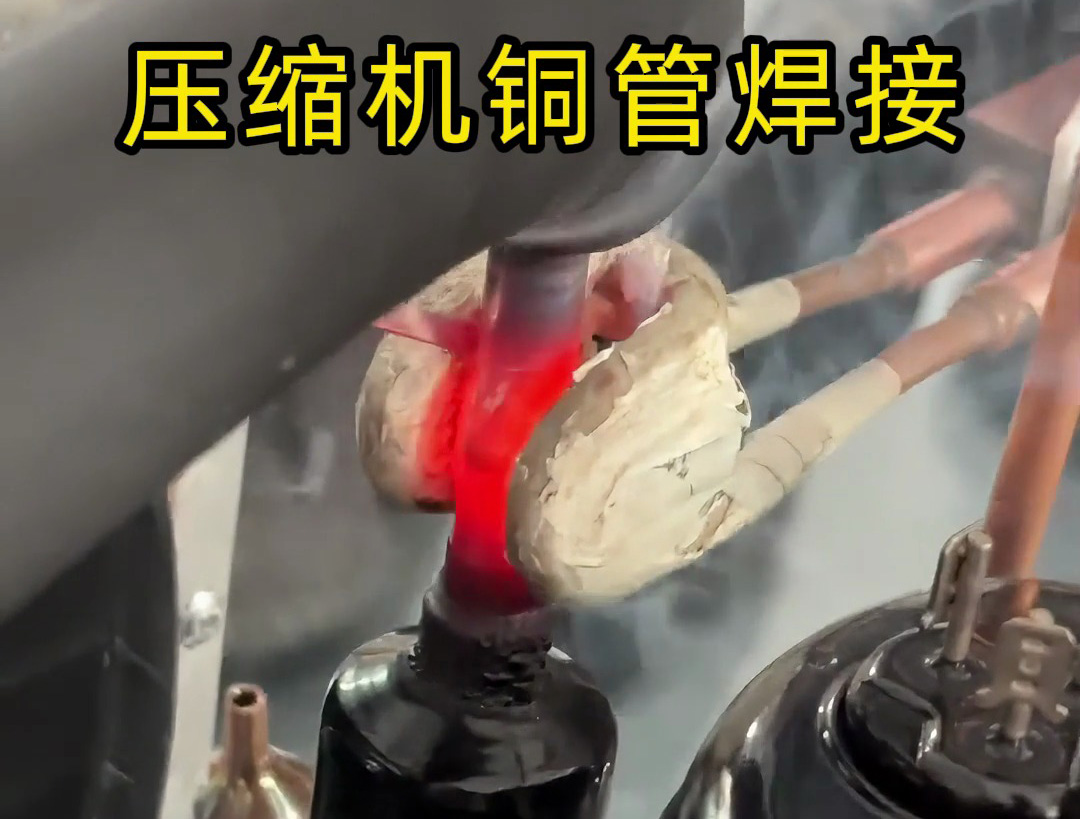

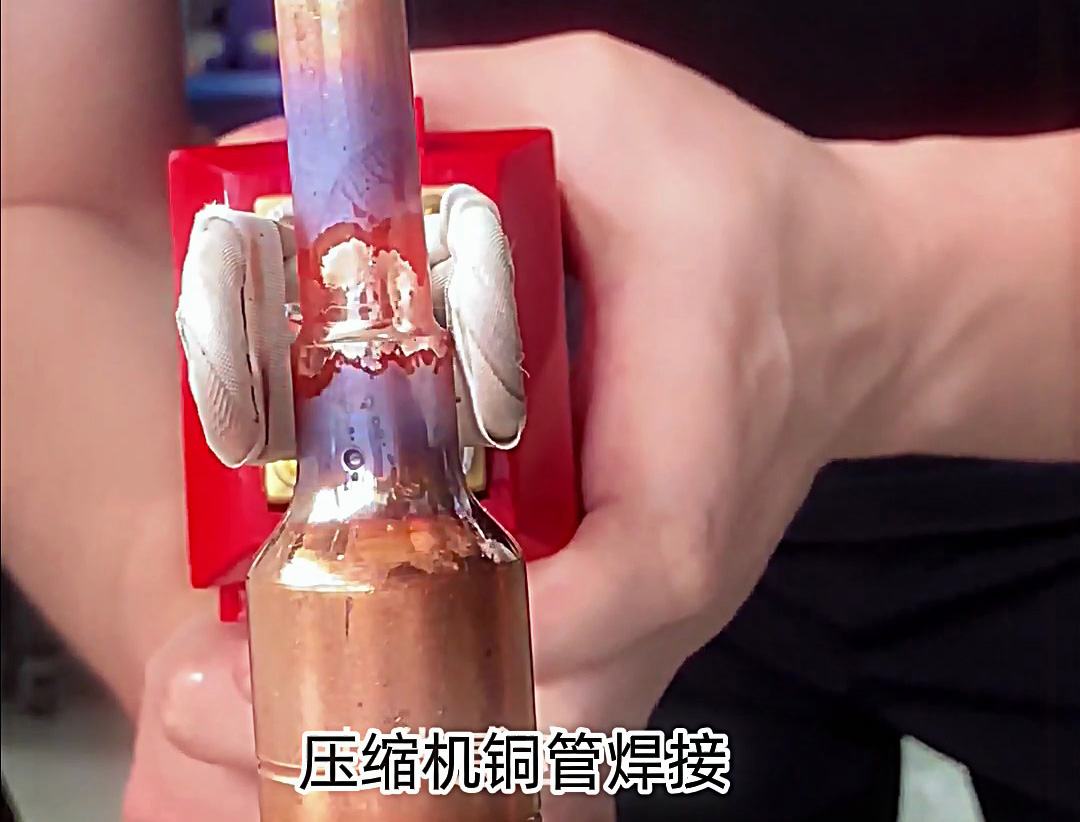

在制冷设备制造领域,压缩机铜管的现场焊接一直面临 "效率与质量兼顾" 的挑战。手持式高频焊机凭借其 "便携电磁加热 + 秒级温度响应" 的技术特性,为 Φ6-19mm 压缩机铜管提供了标准化焊接解决方案。该工艺通过集成化设计将高频电源、感应线圈与冷却系统浓缩至手持单元,实现 10 秒 / 根的焊接节拍,尤其适用于空调生产线预装、制冷设备维修等场景。

设备技术架构与工作原理

一、便携式硬件系统设计

二、10 秒焊接的能量控制逻辑采用三段式功率曲线(通过 MCU 预设):

标准化焊接工艺流程

一、预处理与装配

10 秒焊接的技术优势与数据支撑

一、效率对比矩阵

| 工艺类型 | 单根焊接时间 | 人员配置 | 日均产能(8h) | 热影响区宽度 |

| 手持式高频焊接 | 10s | 1 人 / 台 | 2880 根 | ≤0.5mm |

| 传统火焰钎焊 | 25s | 1 人 / 台 | 1152 根 | 1.5-2mm |

| 固定式高频焊接 | 8s | 2 人 / 台(上下料) | 2160 根 | ≤0.3mm |

注:数据基于 Φ12mm 铜管焊接测试,环境温度 25℃

二、质量可靠性验证

现场应用场景与适配方案

一、空调压缩机生产线在某空调厂的实测数据显示:

二、制冷设备维修场景手持设备的便携性解决了三大痛点:

工艺风险与防控措施

一、常见异常与解决方案

| 异常现象 | 原因分析 | 解决措施 |

| 钎料流淌不均 | 磁场分布不均匀 | 调整线圈与焊缝同轴度(误差≤0.5mm) |

| 铜管过烧 | 功率峰值过高 | 启用软启动模式(功率爬升时间≥1s) |

| 接头漏气 | 预热温度不足 | 提高初始功率至额定值的 75% |

二、安全操作规范

技术发展趋势:智能化与集成化当前手持设备的前沿探索包括:

某制冷设备服务公司的应用案例表明,采用第四代智能手持焊机后,现场维修效率提升 40%,客户满意度从 82% 升至 96%,展现出便携式高频焊接技术在服务型制造中的应用潜力。这种 "工具智能化 + 工艺标准化" 的模式,正成为制冷行业连接技术升级的重要方向。

联系海瑞拓

第一时间了解我们的新产品发布和最新的资讯文章。 广东海瑞拓自动化有限公司是一家专注于高端工业装备研发、制造与销售的高新技术企业。公司扎根于制造业底蕴深厚的广东省,致力于为全球金属加工及制造业客户提供高效、精密、可靠的热处理自动化解决方案。公司拥有强...

广东海瑞拓自动化有限公司是一家专注于高端工业装备研发、制造与销售的高新技术企业。公司扎根于制造业底蕴深厚的广东省,致力于为全球金属加工及制造业客户提供高效、精密、可靠的热处理自动化解决方案。公司拥有强... 您有什么问题或要求吗?

点击下面,我们很乐意提供帮助。 联系海瑞拓