在不锈钢管加工领域(如给排水管道、暖通管道、食品级管道),传统焊接(如氩弧焊、气焊)常面临 “效率低、热变形大、焊口易生锈” 的难题。而海瑞拓自动高频感应焊机的出现,彻底颠覆了不锈钢管焊接的传统模式 —— 凭借高频电流与电磁感应原理,利用 “集肤效应 + 邻近效应” 实现快速精确焊接,不仅效率比氩弧焊提升 3 倍以上,还能做到热影响区极小、焊口耐腐蚀,适配不同规格、材质的不锈钢管,轻松满足高精度生产需求,让不锈钢管焊接从 “慢工细活” 变成 “高效精品”!

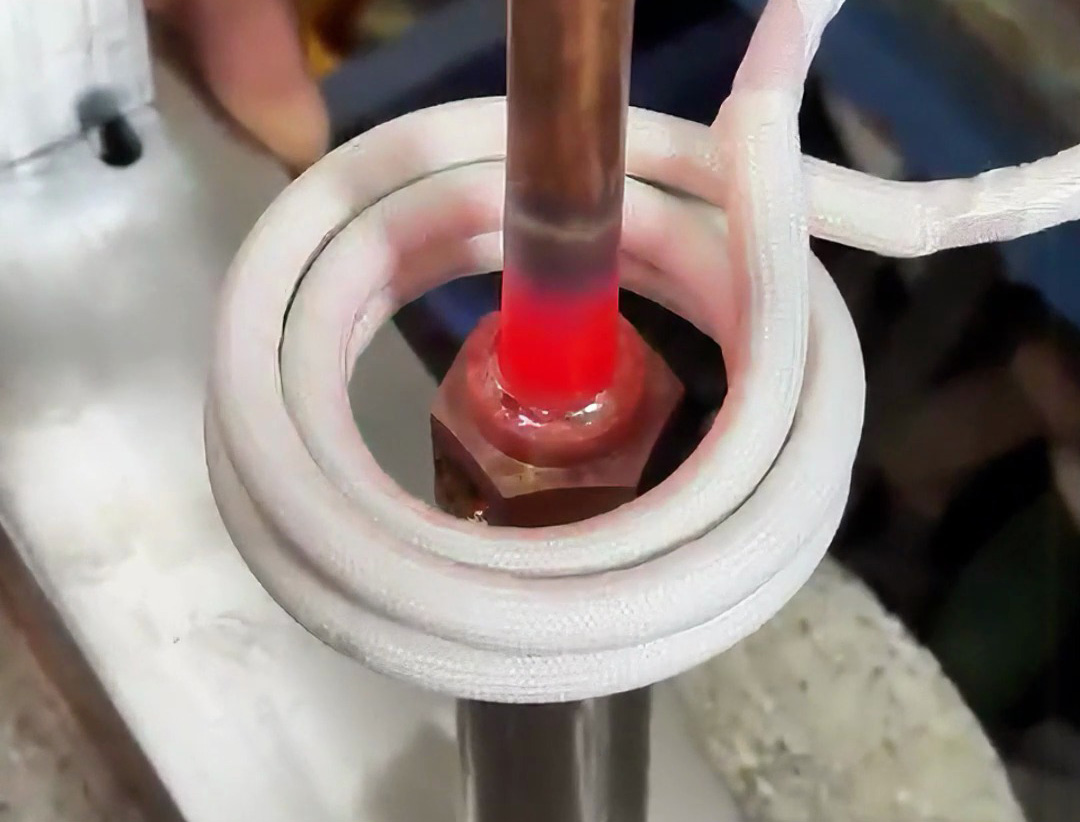

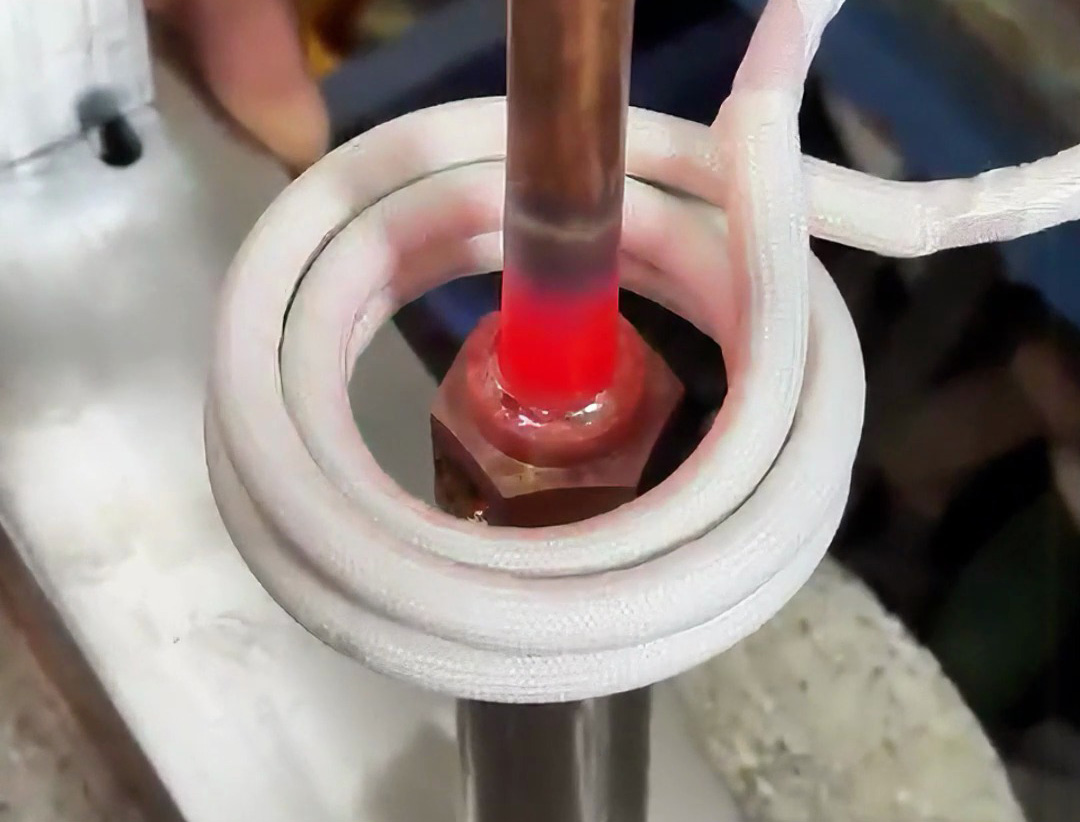

很多人好奇 “高频感应怎么实现管道焊接”,核心在于它利用电磁感应的两大特性,精准作用于不锈钢管的焊接部位,从原理上规避传统焊接的缺陷:

- 集肤效应:热量集中表层,快速熔合高频电流(通常 100-400kHz)通过感应线圈时,会在不锈钢管表面产生交变磁场,磁场仅作用于管道表层(深度 0.1-0.3mm),让焊口区域快速升温至焊接温度(不锈钢约 1300-1400℃),无需整体加热,避免管道因高温导致的变形或材质脆化。

- 邻近效应:精准聚焦焊口,无多余加热针对不锈钢管的 “对接焊” 或 “承插焊” 需求,定制的 “环形感应线圈” 会紧密贴合焊口,磁场在焊口处形成 “聚焦效应”,仅加热焊缝及周边 2-3mm 范围(热影响区),非焊接区域温度保持在 100℃以下,最大程度减少管道的热应力,避免焊后变形。

自动协同:无需人工干预,焊接更稳定设备搭配自动送管机构、定心装置和实时测温系统 —— 自动送管机构保证管道对接间隙均匀(≤0.1mm),定心装置确保管道同轴度,红外测温仪实时监测焊口温度(精度 ±5℃),PLC 系统自动调整高频功率,全程无需人工手持焊枪,彻底避免 “人工操作误差” 导致的焊口不均。

相比氩弧焊、气焊等传统方式,自动高频感应焊接在不锈钢管加工中,优势尤为突出,尤其适配批量生产和高精度需求:

- 速度快:Φ50mm、壁厚 2mm 的 304 不锈钢管,高频感应焊接仅需 8-12 秒 / 道焊口,而氩弧焊需 30-40 秒,效率提升 3 倍以上;若搭配全自动生产线,小时产能可达 300-500 根,完全满足管道工程 “大批量供货” 需求。

- 能耗低:高频感应的热效率达 85% 以上(氩弧焊热效率仅 30%-40%),焊 1 米 Φ50mm 不锈钢管仅耗电 0.8 度,比氩弧焊节省 60% 以上能耗,长期使用可大幅降低生产成本。

传统氩弧焊焊接不锈钢管时,热影响区可达 10-15mm,管道易出现弯曲、缩径(影响通径);而自动高频感应焊接的热影响区仅 2-3mm,焊后管道直线度误差≤0.1mm/m,直径偏差≤0.05mm,无需人工矫正或打磨,直接进入后续打压测试环节,减少工序成本。

某给排水管道厂测试:用高频感应焊接 Φ100mm 不锈钢管,焊后管道无明显变形,通径检测完全符合国家标准,打压 1.6MPa 无渗漏,合格率比氩弧焊提升 15%。

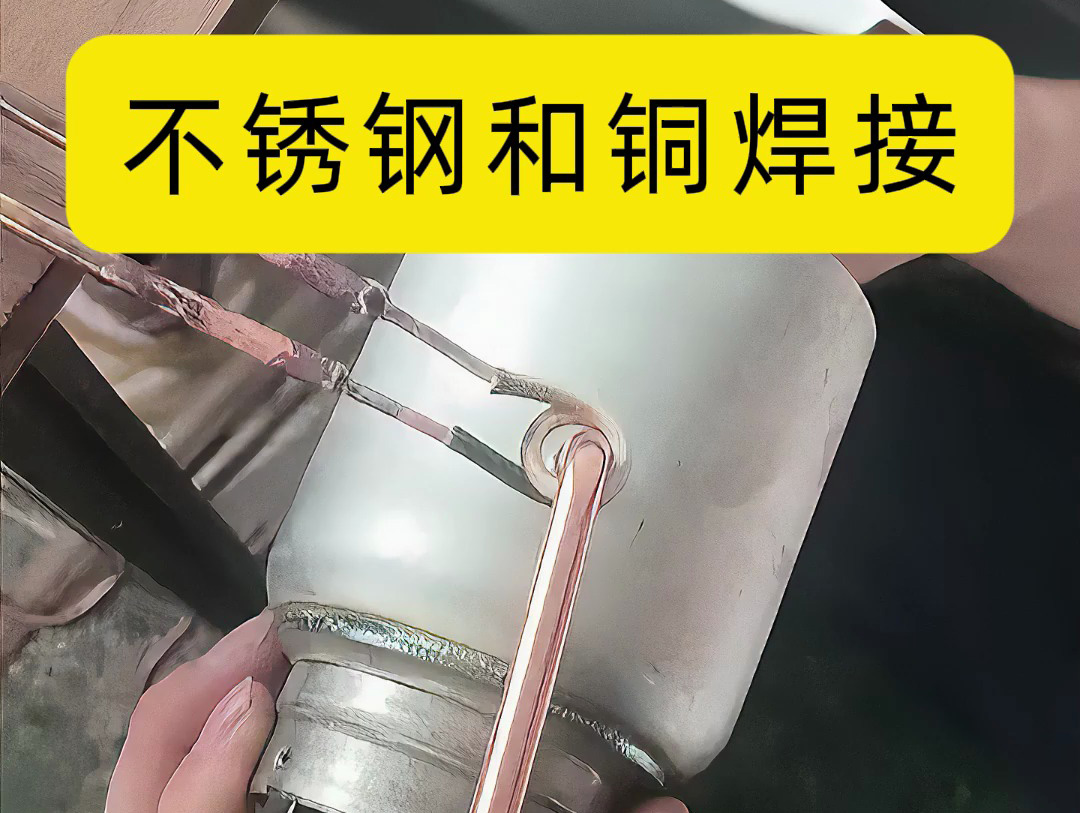

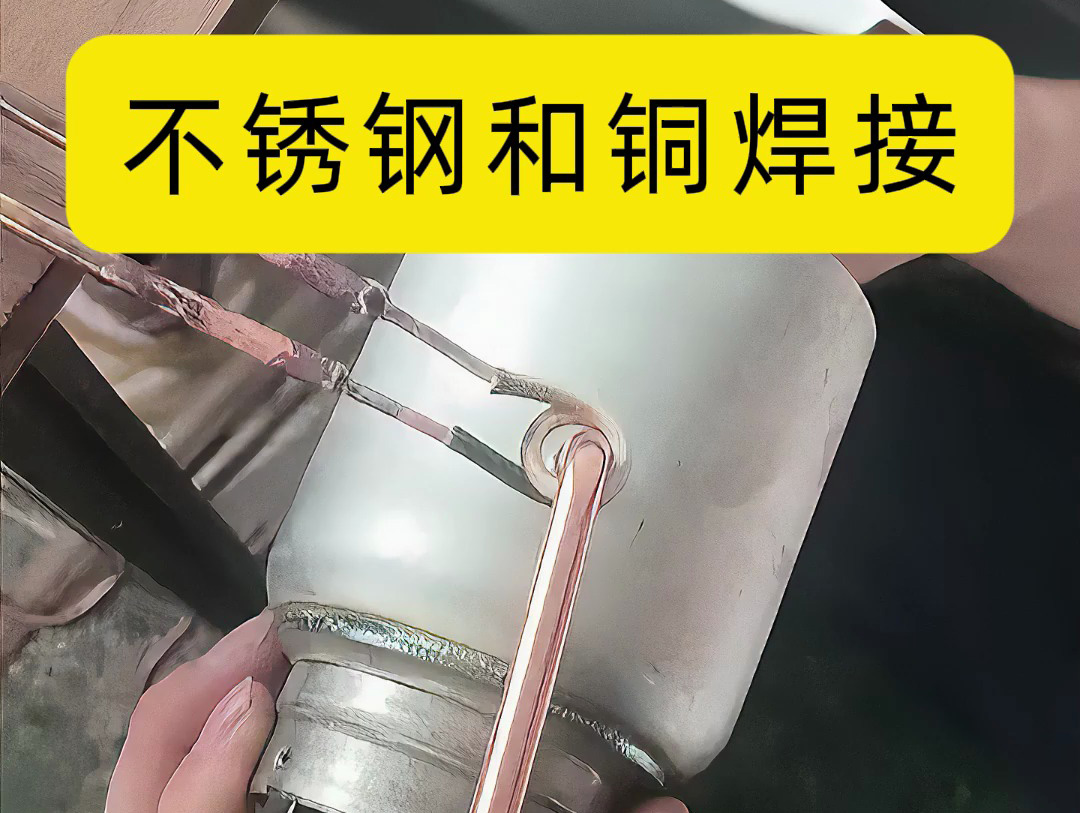

- 耐腐蚀:高频感应焊接无需焊丝(部分场景需添加同材质焊带),焊口成分与母材一致,且焊接过程可通入惰性气体(如氩气)保护,焊口无氧化、无夹渣,表面光滑洁净,在潮湿、酸碱环境中(如化工管道、食品加工管道)不易生锈,使用寿命比传统焊口延长 2 倍。

- 强度高:焊口的抗拉强度可达母材的 90% 以上(氩弧焊焊口强度约为母材的 70%-80%),弯曲测试时焊口无开裂,能承受长期振动或压力冲击,完全满足工业级管道的使用要求。

自动高频感应焊机无需频繁更换核心部件,通过调整线圈、参数即可适配不同需求:

- 批量管道生产:如给排水管、暖通管、燃气管的规模化生产,需高效、稳定的焊接工艺,高频感应可实现全自动流水线作业;

- 高精度管道加工:如食品级不锈钢管、医疗器械用管,对焊口洁净度、变形量要求高,高频感应的 “小热影响区 + 无氧化” 可满足严苛标准;

复杂工况管道:如化工耐腐蚀管道、高压管道,需焊口强度高、耐腐蚀性强,高频感应焊接的焊口质量能适配复杂使用环境。

对不锈钢管加工企业来说,自动高频感应焊机不仅解决了传统焊接 “慢、变形、易生锈” 的痛点,更以 “高效、精准、节能、适配广” 的优势,成为批量生产和高精度需求的核心装备。无论是提升产能、保证品质,还是降低成本、适配多场景,它都能提供可靠的解决方案,让不锈钢管焊接真正实现 “又快又好”。

如果您的工厂还在被不锈钢管焊接的效率或品质问题困扰,不妨了解海瑞拓自动高频感应焊机,我们可根据您的管道规格、材质和产能需求,定制专属焊接方案,并提供免费样品试焊,让您亲眼看到 “高效精准焊接” 的实力!

|

广东海瑞拓自动化有限公司是一家专注于高端工业装备研发、制造与销售的高新技术企业。公司扎根于制造业底蕴深厚的广东省,致力于为全球金属加工及制造业客户提供高效、精密、可靠的热处理自动化解决方案。公司拥有强...

广东海瑞拓自动化有限公司是一家专注于高端工业装备研发、制造与销售的高新技术企业。公司扎根于制造业底蕴深厚的广东省,致力于为全球金属加工及制造业客户提供高效、精密、可靠的热处理自动化解决方案。公司拥有强...