不少做制冷、水暖、家电的客户反馈:“铜管气焊太头疼了 —— 焊口发黑氧化,后续要打磨;焊瘤多影响美观和通径;偶尔还会因温度没控制好导致焊接强度不够,打压时漏水。” 别再被气焊的痛点困扰!高频感应焊接正是铜管铜件焊接的理想方案 —— 全程无明火、焊口不发黑、焊缝强度远超气焊,还能根据您的生产需求,灵活切换手工、半自动或全自动焊接模式,适配从小批量维修到大规模量产的全场景。

铜管(尤其是薄壁铜管,壁厚 0.8-2mm)的焊接核心需求是 “焊口洁净、无焊瘤、强度达标”,但气焊(氧乙炔焊接)的原理决定了它无法避免这些缺陷:

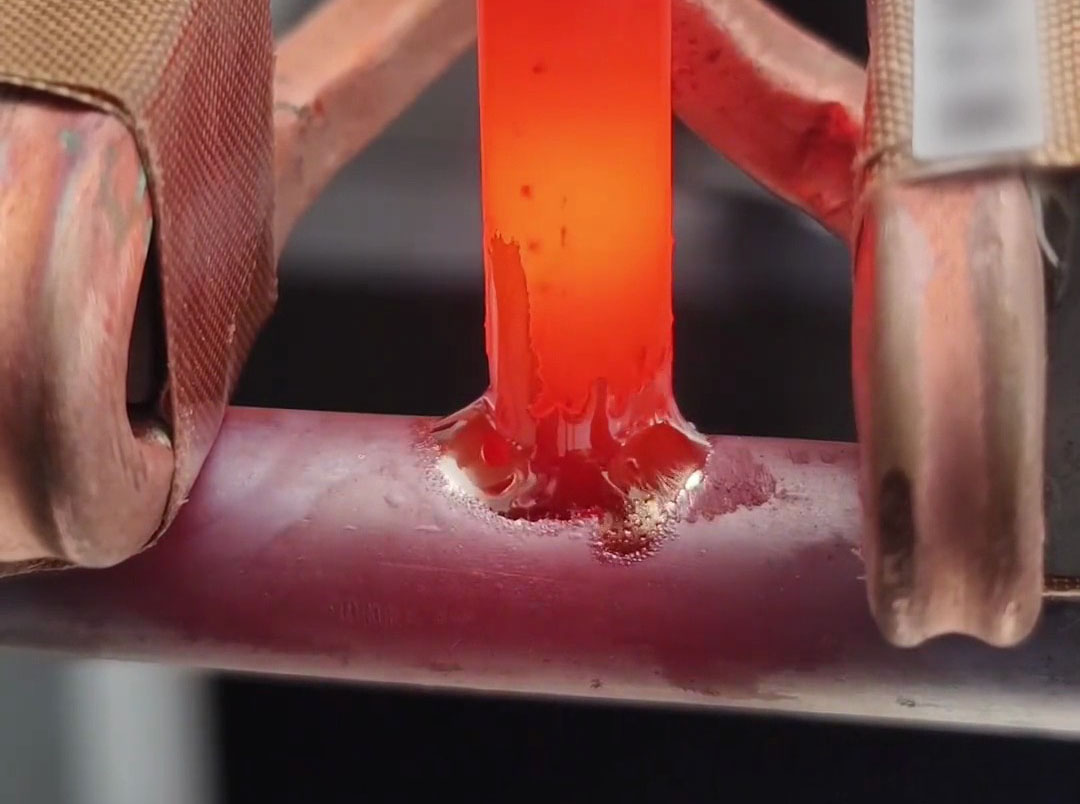

高频感应焊接(频率 10-50kHz)通过 “电磁感应局部生热”,从原理上规避气焊的缺陷,实现 “洁净、牢固、高效” 的铜管焊接:

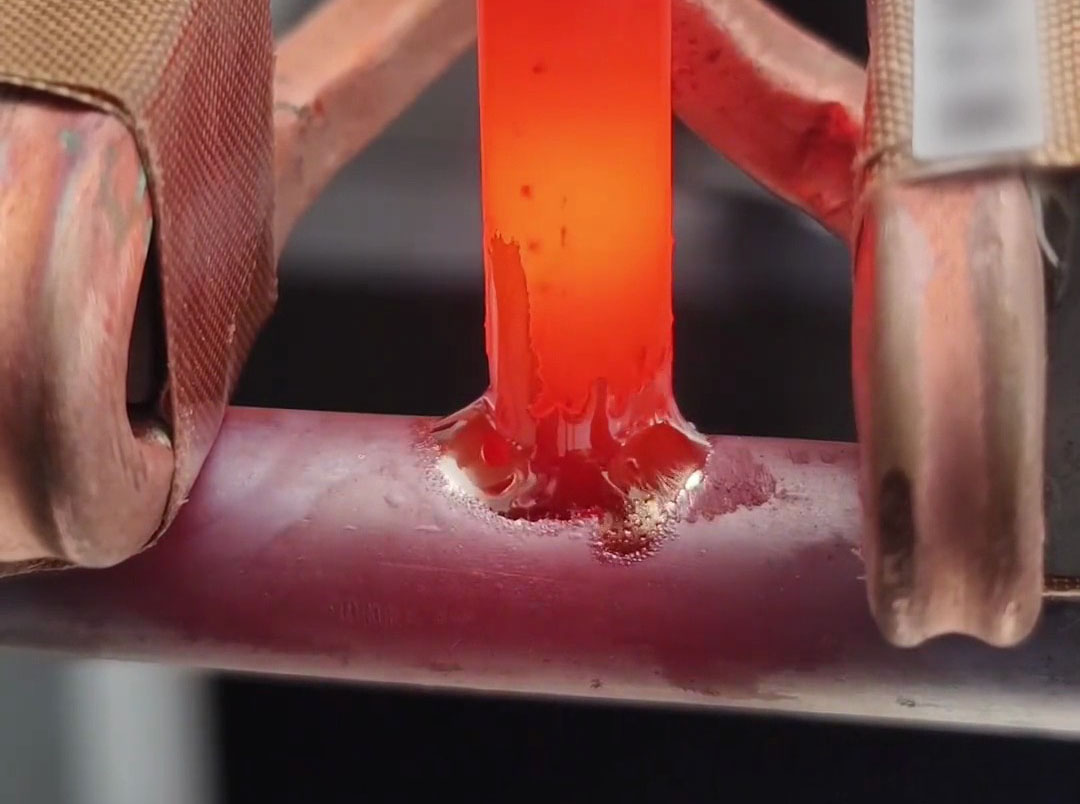

高频感应加热无需火焰,铜管通过线圈内的交变磁场 “自身生热”,且可搭配惰性气体保护(氩气 / 氮气) —— 在焊口周围形成气膜,隔绝空气接触,从根源避免氧化发黑:

- 焊后铜管表面仍保持原有金属光泽,无氧化铜层,无需后续打磨(尤其适合外露的家电铜管,省去外观处理成本);

- 钎料(如磷铜钎料、银铜钎料)能充分浸润铜管表面,不会因氧化层阻碍而出现 “虚焊”,焊口致密性提升 40%,打压测试漏水率可降至 0.1% 以下。

某空调厂测试:用高频感应焊接 Φ12mm 薄壁铜管,焊口无发黑、无缩径,打压 1.8MPa 无渗漏,比气焊的漏水率(4.2%)大幅降低。

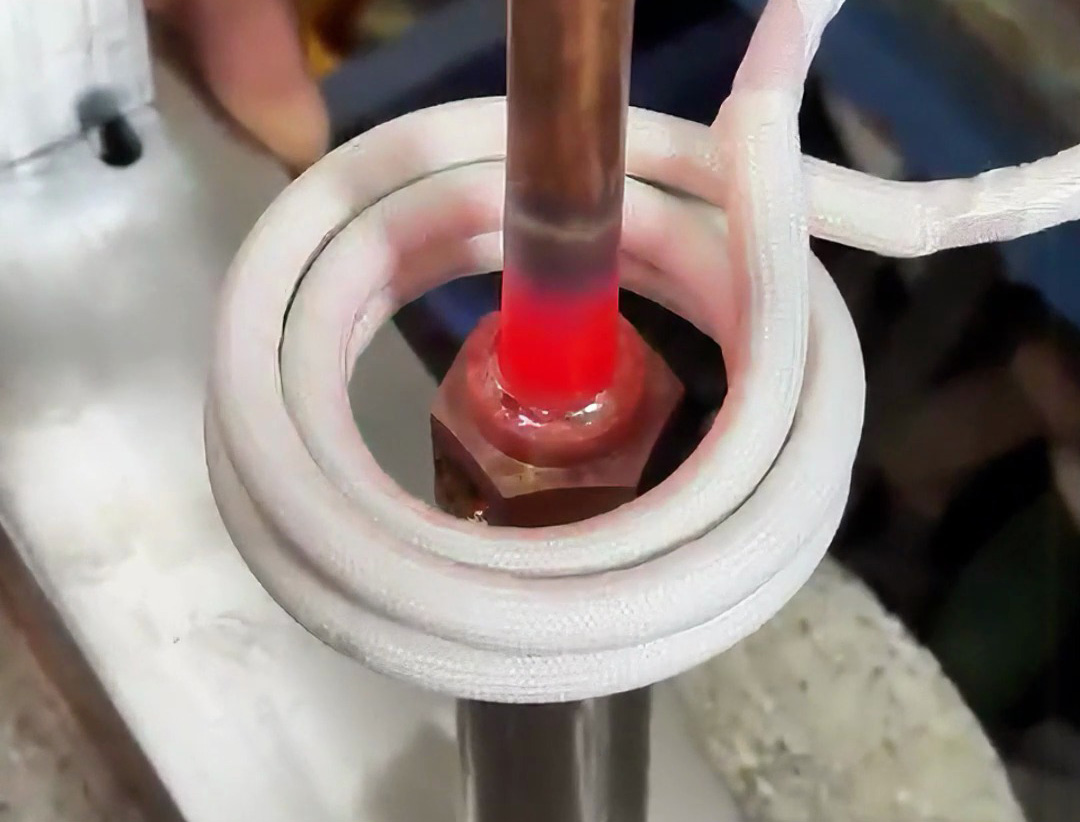

高频感应焊接搭配红外测温仪 + PLC 闭环控制,温度精度可达 ±3℃,完全避免气焊 “凭经验控温” 的弊端:

- 仅加热铜管的焊接区域(宽度 3-5mm),非焊接区域温度保持在 80℃以下,不会因整体受热导致铜管软化变形;

- 钎料在精准温度下(如磷铜钎料熔点 710-740℃)均匀流动,填满焊缝间隙后自动凝固,无多余堆积焊瘤,保证管道通径(尤其对制冷系统的毛细管,避免焊瘤堵塞影响制冷剂流动)。

对比气焊:高频焊接的焊口圆度误差≤0.1mm,焊瘤高度≤0.2mm,而气焊的焊瘤高度常达 0.5-1mm,需额外用锉刀修整。

高频感应加热的 “快速升温”(焊口加热仅需 5-10 秒),能让钎料与铜管表面形成更紧密的冶金结合,而非气焊的 “表层附着”:

- 焊缝抗拉强度可达 180-220MPa,比气焊(120-150MPa)提升 30% 以上,能承受长期振动(如空调外机运行时的振动)而不裂;

- 耐腐蚀性更强:无氧化层的焊口,在潮湿或冷媒环境中不易生锈,延长铜管使用寿命(如暖通管道的使用寿命从 5 年延长至 8 年以上)。

高频感应焊接不是 “固定模式”,而是能根据您的产能需求灵活调整,覆盖全生产场景:

我们用 Φ10mm、壁厚 1mm 的紫铜管做对比测试,结果一目了然:

| 对比项 | 气焊 | 高频感应焊接 |

|---|

| 焊口外观 | 发黑、有焊瘤,需打磨 | 光亮无氧化、无焊瘤,无需处理 |

| 焊接时间 | 60-90 秒 / 道 | 8-12 秒 / 道 |

| 焊缝抗拉强度 | 135MPa | 205MPa |

| 打压漏水率(1.5MPa) | 4.5% | 0.08% |

| 工人操作门槛 | 需 3 年以上经验,易疲劳 | 培训 1 小时即可上手,劳动强度低 |

如果您还在为气焊的 “发黑、焊瘤、强度差” 头疼,想要提升铜管焊接品质、降低返工成本、适配不同产能需求,高频感应焊接就是最佳选择 —— 它不仅能解决气焊的所有痛点,还能通过 “灵活的焊接模式”,满足从维修到量产的全场景需求。

我们可根据您的铜管规格(直径、壁厚)、焊接形式(对接、承插)、产能需求,定制专属线圈和焊接工艺,还能免费提供样品试焊,让您亲眼看到 “无明火、不发黑、焊得牢” 的焊接效果,彻底告别铜管焊接的后顾之忧!

|

广东海瑞拓自动化有限公司是一家专注于高端工业装备研发、制造与销售的高新技术企业。公司扎根于制造业底蕴深厚的广东省,致力于为全球金属加工及制造业客户提供高效、精密、可靠的热处理自动化解决方案。公司拥有强...

广东海瑞拓自动化有限公司是一家专注于高端工业装备研发、制造与销售的高新技术企业。公司扎根于制造业底蕴深厚的广东省,致力于为全球金属加工及制造业客户提供高效、精密、可靠的热处理自动化解决方案。公司拥有强...