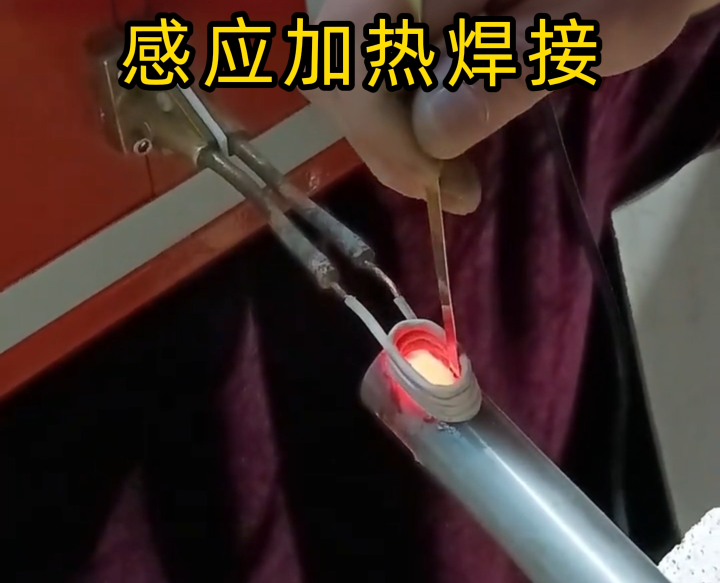

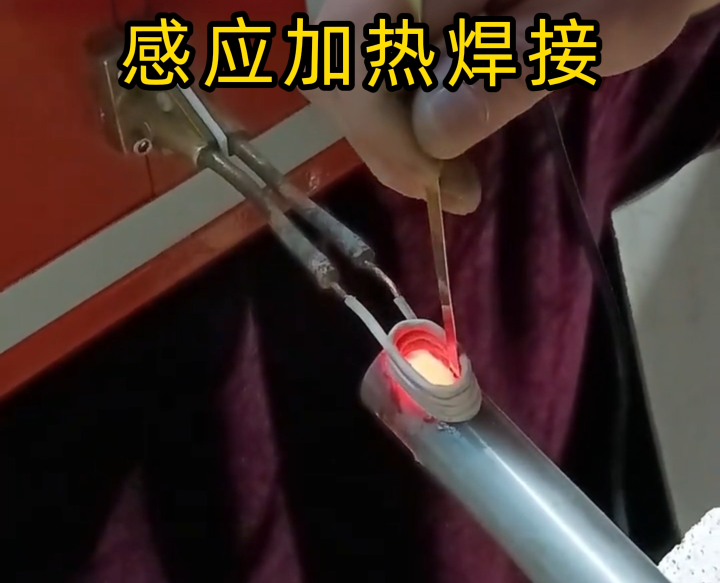

后台有粉丝咨询:“铝件和钢件不一样,导热快还容易氧化,高频感应加热真的能焊吗?会不会焊不牢或者变形?” 答案很明确 ——铝件不仅能用高频感应加热焊接,而且这种方式在精密铝件、批量铝件焊接场景中,比传统焊接更具优势,完美解决了铝件焊接 “易氧化、难控温、变形大” 的核心痛点。

很多人觉得铝件难焊,根源在于铝的两个特性:一是导热性极强(约为钢的 5 倍),传统焊接(如气焊、氩弧焊)的热量会快速扩散,很难让焊接区域集中升温,要么焊料不熔化,要么热量传导到周边导致铝件变形;二是易氧化,铝在空气中会快速形成致密的氧化膜(Al₂O₃,熔点高达 2050℃,远高于铝的熔点 660℃),传统焊接若不彻底清除氧化膜,会导致焊料无法浸润,出现 “假焊、虚焊”。

而高频感应加热的特性,恰好能针对性破解这些难点:

精密铝件(如电子设备外壳、汽车轻量化部件、医疗器械零件)对焊接后的尺寸精度要求极高(通常公差 ±0.05mm 以内),传统焊接的 “大面积加热” 很容易导致铝件翘曲、变形。

高频感应加热可通过定制微型感应线圈,将热量精准锁定在焊接区域(如铝件拼接缝、引脚焊接点),加热范围可控制在 1-3mm 内,焊接区域以外的铝件本体温度基本保持常温。比如焊接厚度 1mm 的精密铝制传感器外壳,高频感应加热仅需 5-8 秒就能完成焊接,焊接后外壳的平面度误差≤0.03mm,完全满足装配精度要求;而传统氩弧焊焊接同款零件,变形率高达 8%,还需额外增加矫正工序。

铝件焊接的关键是 “快速突破氧化膜 + 减少新氧化生成”,高频感应加热的 “快节奏” 完美契合这一需求:

- 高频电流产生的涡流能让焊接区域在 2-10 秒内快速升温至焊料熔点(如铝硅焊料熔点约 577℃),短时间内的高温可配合焊剂快速破除氧化膜,避免氧化膜阻碍焊料浸润;

- 同时,快速加热减少了铝件在高温下与空气的接触时间,新生成的氧化膜极少,焊料能与铝件形成紧密的冶金结合。

某汽车零部件厂测试显示:用高频感应加热焊接铝制水管接头,焊接处的抗拉强度达 120MPa,远超传统气焊的 80MPa,且焊接点无气孔、无虚焊,在高压水循环测试中无渗漏,合格率从传统工艺的 85% 提升至 99.6%。

批量铝件焊接(如家电铝配件、新能源电池铝极耳)需要稳定的效率和一致性,传统焊接依赖人工操作,不仅速度慢(如氩弧焊每小时仅能焊 30-50 件),还会因工人技术差异导致焊接质量波动。

高频感应加热焊接可轻松对接自动化生产线:搭配自动送料机构、定位夹具、惰性气体保护装置和自动焊料供给系统,能实现 “铝件自动上料→定位→加热焊接→冷却下料” 的全流程无人化操作。比如焊接新能源电池的铝极耳(厚度 0.2mm,宽度 5mm),高频感应加热焊接线每小时可处理 300-500 件,是人工氩弧焊的 6-8 倍;且焊接参数(温度、时间、焊料用量)可精准存储和调用,同一批次铝件的焊接一致性误差≤2%,完全满足批量生产的质量要求。

某电子厂商生产的精密铝制连接器(尺寸 10mm×5mm×2mm),需将两个铝件焊接成一体,要求焊接后无变形、导电良好、可通过盐雾测试。我们为其定制的高频感应焊接方案如下:

- 线圈定制:采用内径 8mm 的微型环形感应线圈,确保热量集中在连接器的焊接缝(宽度 0.5mm);

- 工艺配套:使用专用铝焊剂(破除氧化膜),并通入氩气保护焊接区域,避免氧化;

- 参数设定:加热功率 15kW,加热时间 6 秒,焊接温度控制在 580℃(匹配铝硅焊料)。

最终焊接效果:每小时可处理 400 个连接器,焊接后连接器的尺寸公差控制在 ±0.04mm 以内,焊接点的导电电阻≤0.005Ω,盐雾测试(48 小时)后无锈蚀,完全满足客户的精密电子应用需求。

对铝件焊接而言,高频感应加热不仅解决了 “易氧化、难控温、变形大” 的传统痛点,更以 “局部精准加热、高强度焊接、易自动化” 的优势,成为精密铝件、批量铝件焊接的优选方案。无论是电子领域的微型铝配件,还是汽车、新能源领域的铝制结构件,高频感应加热都能精准匹配需求,既保证焊接质量,又提升生产效率。如果你的生产中涉及铝件焊接,不妨试试高频感应加热,会发现铝件焊接其实可以 “又快又好”。

|

广东海瑞拓自动化有限公司是一家专注于高端工业装备研发、制造与销售的高新技术企业。公司扎根于制造业底蕴深厚的广东省,致力于为全球金属加工及制造业客户提供高效、精密、可靠的热处理自动化解决方案。公司拥有强...

广东海瑞拓自动化有限公司是一家专注于高端工业装备研发、制造与销售的高新技术企业。公司扎根于制造业底蕴深厚的广东省,致力于为全球金属加工及制造业客户提供高效、精密、可靠的热处理自动化解决方案。公司拥有强...