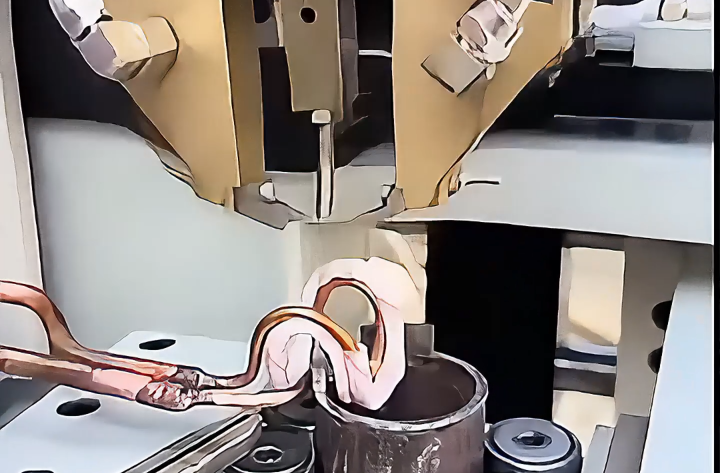

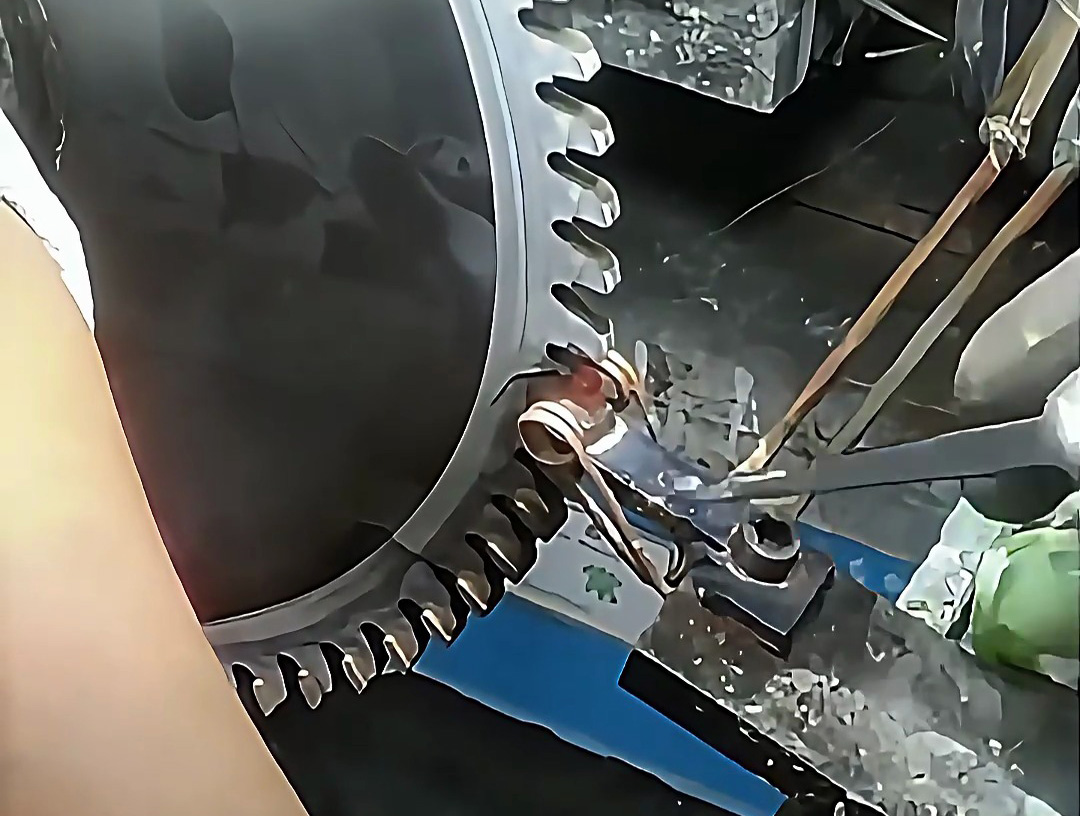

在钻头合金焊接作业中,高频加热技术是核心手段,但根据生产需求不同,衍生出 “手工高频焊接” 与 “自动化高频焊接” 两种模式。前者依赖人工操作把控细节,后者靠 PLC 或机器人实现全流程自动运行,二者在操作方式、效率、稳定性上各有特点,适配不同规模与精度要求的生产场景。

但手工焊接的短板也很明显。首先是 “效率受限”,单颗钻头的焊接从定位到冷却,全靠人工操作,熟练工一小时也只能完成十几颗,难以满足大批量生产需求;其次是 “质量稳定性依赖经验”,加热时间、线圈位置、焊料添加量全凭操作工手感与经验,不同人甚至同一人不同时段的操作,都可能导致焊点熔深不均、焊料溢出或氧化等问题,比如新手容易因加热时间过长导致钻头基体变形,或因定位偏差造成合金刀头歪斜;此外,长时间手持线圈操作,操作工劳动强度大,也存在手部被高温线圈烫伤的安全隐患。

自动化焊接的适配场景也更明确,适合大批量标准化钻头生产,比如工厂批量制造 φ5-20mm 的通用麻花钻、合金立铣刀等,能大幅提升产能,降低单位产品的人工成本。同时,它还能减少人工操作的安全风险,避免高温烫伤、高频辐射等问题,符合现代工业的安全环保要求。不过,自动化焊接前期设备投入较高,需要定制 PLC 程序、机械臂或输送线,且调整规格时需重新设定参数、更换夹具,对小批量、多批次的生产需求来说,灵活性不如手工焊接。

联系海瑞拓

第一时间了解我们的新产品发布和最新的资讯文章。 广东海瑞拓自动化有限公司是一家专注于高端工业装备研发、制造与销售的高新技术企业。公司扎根于制造业底蕴深厚的广东省,致力于为全球金属加工及制造业客户提供高效、精密、可靠的热处理自动化解决方案。公司拥有强...

广东海瑞拓自动化有限公司是一家专注于高端工业装备研发、制造与销售的高新技术企业。公司扎根于制造业底蕴深厚的广东省,致力于为全球金属加工及制造业客户提供高效、精密、可靠的热处理自动化解决方案。公司拥有强... 您有什么问题或要求吗?

点击下面,我们很乐意提供帮助。 联系海瑞拓