内孔淬火难题多?海瑞拓内孔高频淬火机:高效精准破解传统工艺痛点

在机械加工中,轴承套、齿轮内圈、缸套等带内孔的工件,常需要对其内孔表面进行淬火处理,以提升耐磨性和使用寿命。但用火焰、盐浴等传统淬火方式处理内孔时,却总被各种难题困扰 —— 内孔深处难以均匀加热,导致局部硬度不足或过热;淬火后工件易出现变形、开裂,废品率居高不下;而且依赖人工操作,参数难以把控,质量稳定性差。如今,海瑞拓内孔高频淬火机的出现,带来了高效、精准、稳定、可自动化的内孔感应淬火新工艺,彻底破解了传统工艺的痛点。

先说说传统内孔淬火方式的弊端有多突出。用火焰淬火处理内孔时,火焰难以深入内孔狭小空间,尤其是直径小于 50mm、深度超过 100mm 的内孔,火焰只能作用于内孔入口附近,深处根本无法有效加热,最终导致内孔表面硬度不均,入口处硬度达标,深处却远低于要求;而且火焰温度难以精准控制,局部温度过高时,工件极易出现裂纹。某轴承厂曾用火焰淬火处理轴承套内孔,开裂率高达 12%,大量工件因无法修复只能报废,造成严重的成本浪费。

盐浴淬火虽然能让工件整体受热,但内孔表面与盐浴的接触程度受内孔形状影响大,若内孔有台阶或凹槽,盐浴流动不畅,就会出现加热死角;而且盐浴淬火后工件冷却速度快,内孔易产生较大内应力,导致变形量超标。有工厂用盐浴淬火处理缸套内孔,淬火后内孔圆度偏差超过 0.08mm,远超 0.03mm 的装配要求,后续还需额外增加磨加工工序,不仅延长了生产周期,还降低了内孔表面精度。

更关键的是,传统内孔淬火方式高度依赖人工经验。火焰淬火时,工人需要手持火焰枪不断调整角度和距离,稍有疏忽就会影响淬火效果;盐浴淬火则需要人工控制工件在盐浴中的浸泡时间和冷却速度,不同工人操作差异大,导致同一批次工件的淬火质量参差不齐。这些问题不仅降低了生产效率,还让内孔淬火成为不少工厂的生产瓶颈。

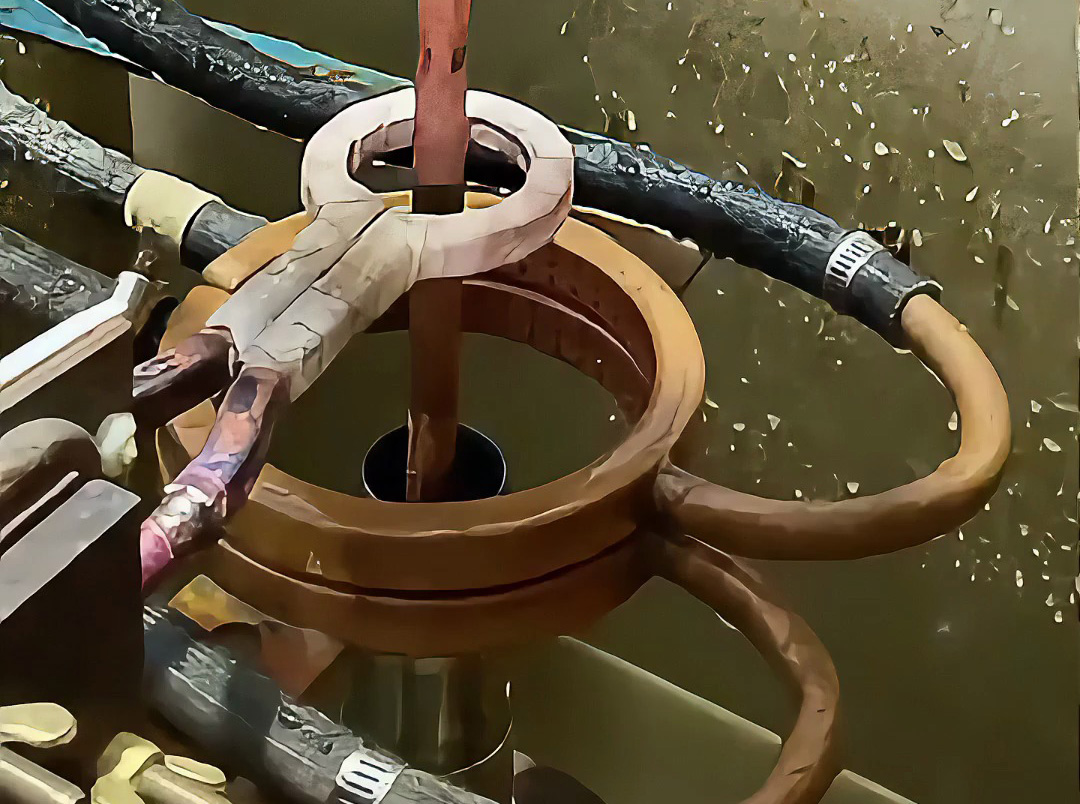

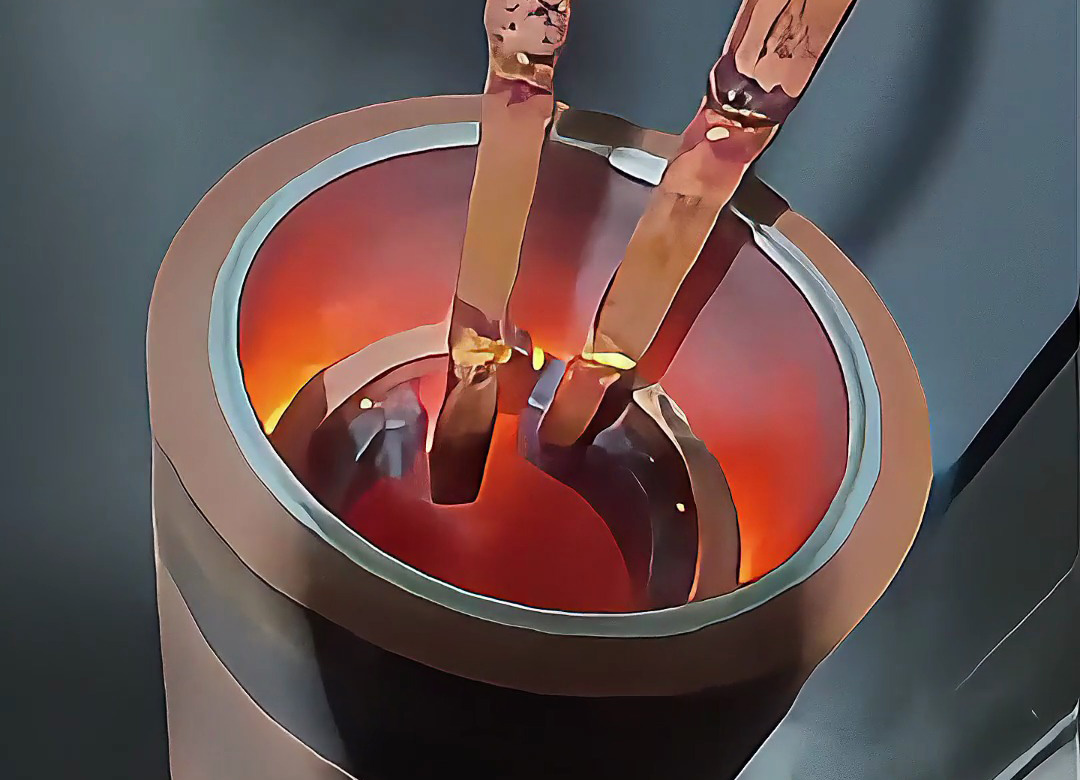

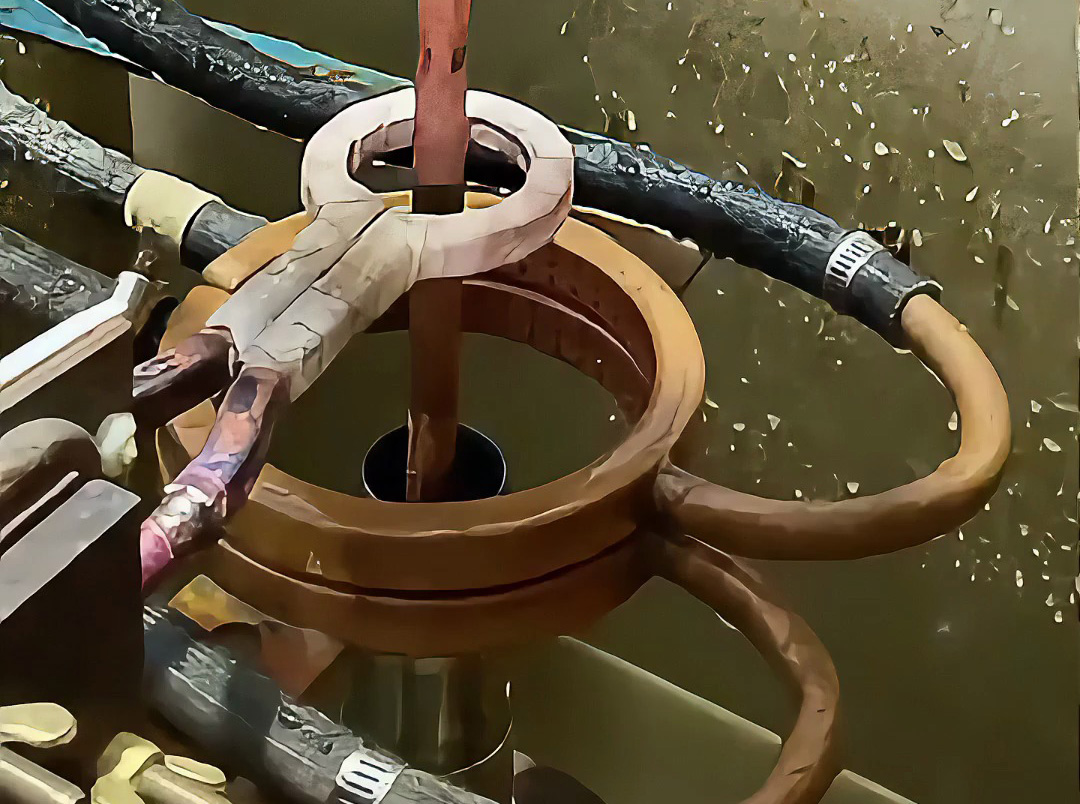

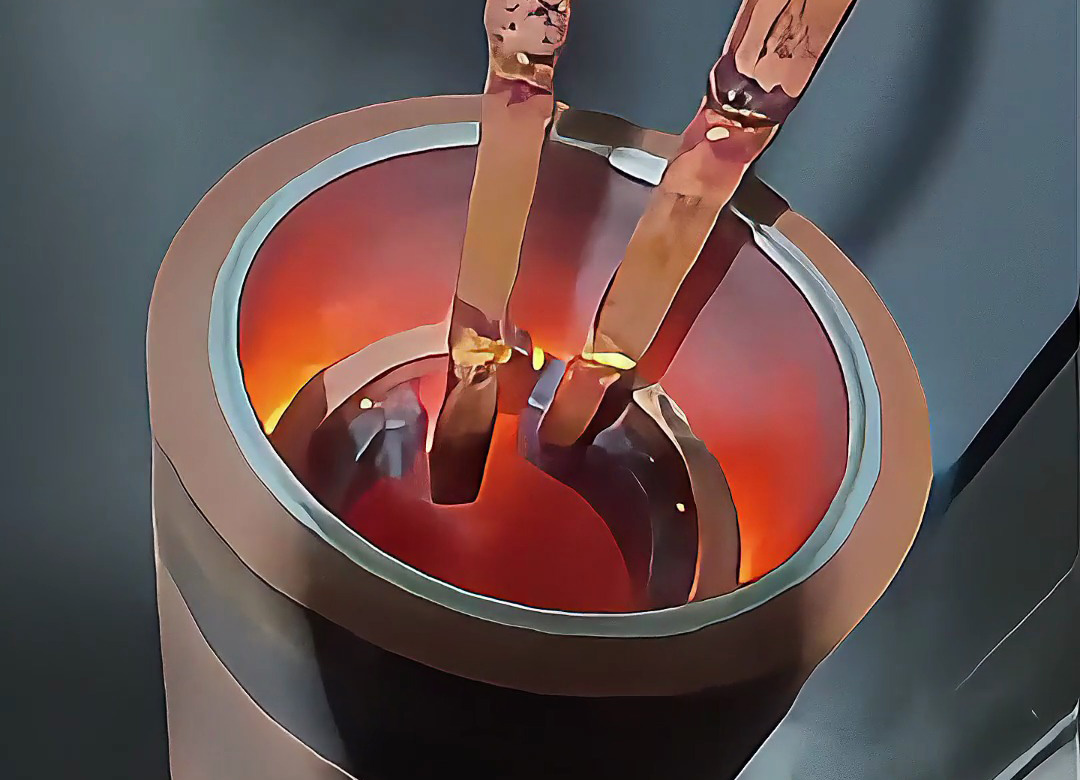

海瑞拓内孔高频淬火机则从根本上解决了这些问题。其核心优势在于 “精准均匀加热”—— 针对不同规格的内孔,海瑞拓会定制专用的内置式感应线圈,线圈能深入内孔深处,紧密贴合内孔表面,通过高频感应让内孔表面快速产生涡流并发热。感应加热的热量集中在工件表层,且能通过调整线圈结构和高频参数,确保内孔各区域受热均匀,无论是直孔、台阶孔还是异形孔,都能实现均匀淬火。某齿轮厂用海瑞拓内孔高频淬火机处理齿轮内圈,内孔表面硬度误差控制在 ±2HRC 以内,均匀性远超传统工艺,且无任何开裂现象。

“高效稳定” 也是该设备的一大亮点。海瑞拓内孔高频淬火机的加热速度快,内孔从常温加热到淬火温度(通常为 850-900℃)仅需 10-30 秒,远快于火焰和盐浴淬火;而且设备配备了高精度温控系统和自动定位装置,能精准控制加热温度、保温时间和冷却速度,避免因参数波动导致的质量问题。某缸套厂使用该设备后,内孔淬火变形量控制在 0.02mm 以内,废品率从传统工艺的 8% 降至 0.5% 以下,生产效率提升了 3 倍。

更值得一提的是,海瑞拓内孔高频淬火机支持自动化生产。设备可与自动上料、下料机构和输送线联动,实现 “工件自动定位 - 内孔自动加热 - 自动冷却 - 自动下料” 的全流程自动化操作,无需人工干预。某汽车零部件厂将海瑞拓内孔高频淬火机接入生产线后,一条生产线仅需 1 名工人监控,每天能处理 2000 件带内孔的工件,相比传统人工操作,人力成本降低了 70%,生产节拍也更加稳定。

无论是轴承套、齿轮内圈等精密零件,还是缸套、管道等大型工件的内孔淬火,海瑞拓内孔高频淬火机都能完美适配。它不仅解决了传统淬火方式难以实现内孔均匀加热、易变形开裂的难题,还以高效、精准、稳定、可自动化的优势,推动内孔淬火工艺向现代化生产模式升级。如果你的工厂也在为内孔淬火质量差、效率低的问题烦恼,不妨试试海瑞拓内孔高频淬火机,相信能为生产带来显著的改善。

|

广东海瑞拓自动化有限公司是一家专注于高端工业装备研发、制造与销售的高新技术企业。公司扎根于制造业底蕴深厚的广东省,致力于为全球金属加工及制造业客户提供高效、精密、可靠的热处理自动化解决方案。公司拥有强...

广东海瑞拓自动化有限公司是一家专注于高端工业装备研发、制造与销售的高新技术企业。公司扎根于制造业底蕴深厚的广东省,致力于为全球金属加工及制造业客户提供高效、精密、可靠的热处理自动化解决方案。公司拥有强...