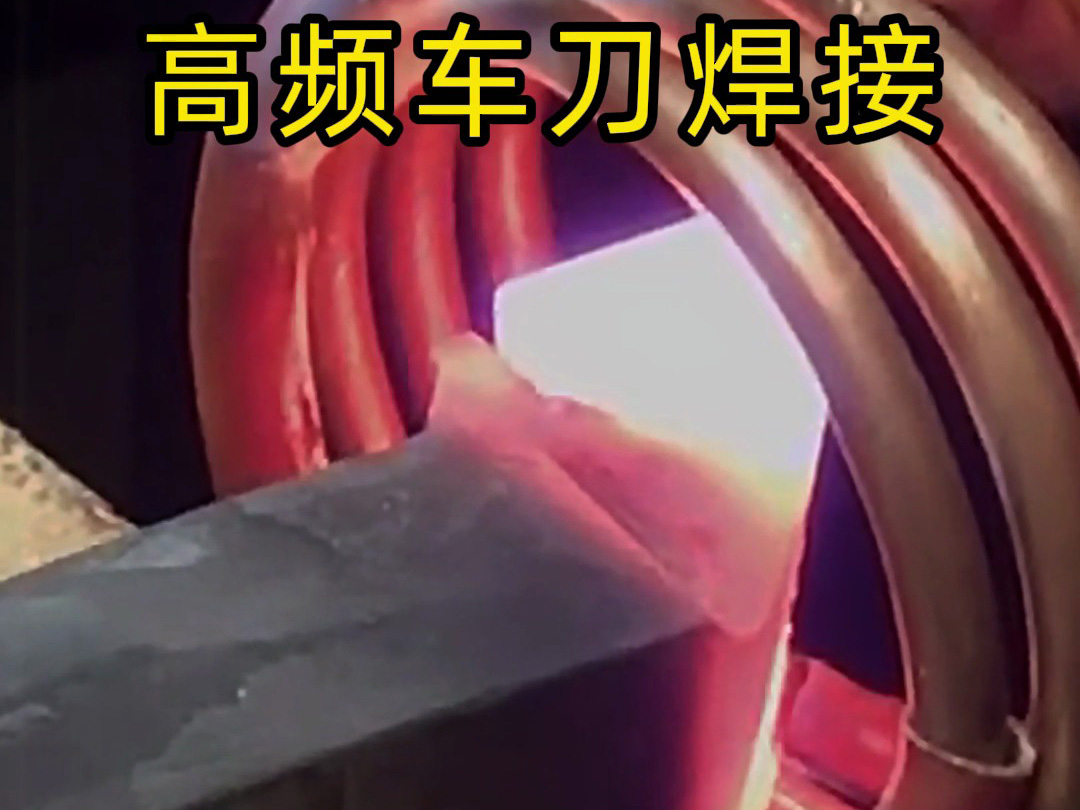

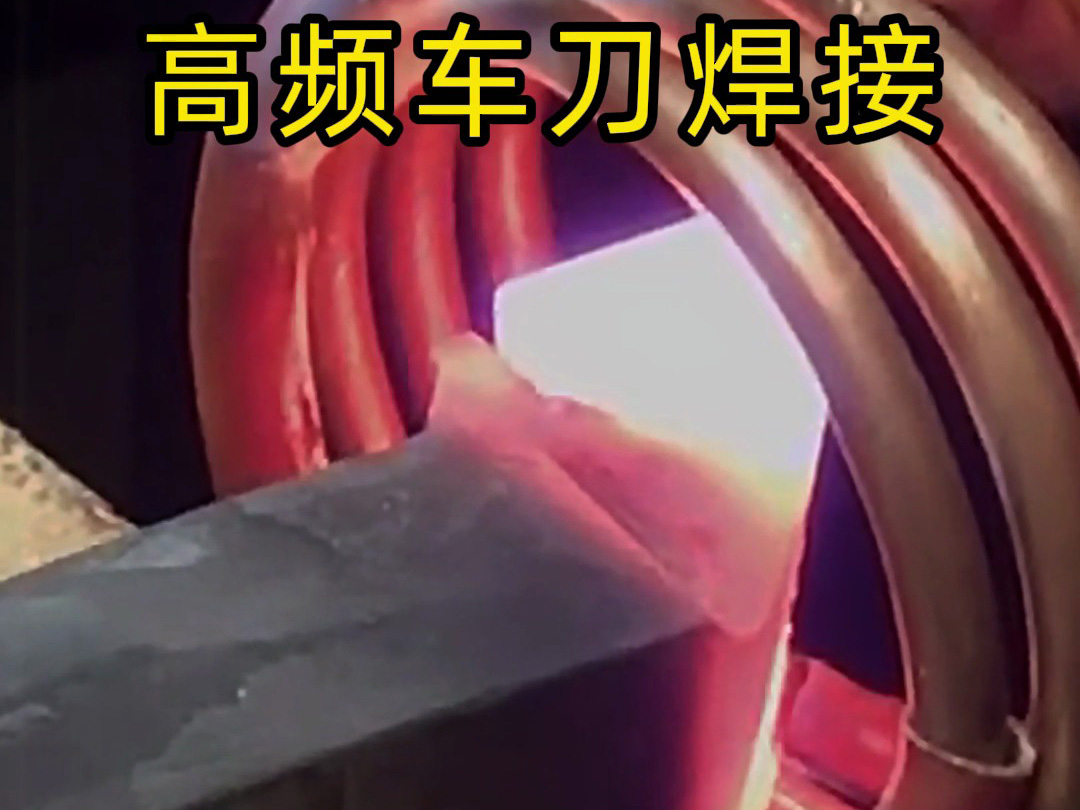

在机械加工领域,车刀作为关键切削工具,其刀头与刀杆的焊接质量直接影响加工精度与刀具寿命。高频感应焊接技术凭借快速加热、精准控温、自动化适配的特性,成为硬质合金刀头与钢制刀杆连接的理想工艺。本文以半自动合金钎焊设备为例,解析其技术架构、工艺优势及实际应用价值。

- 定位系统:

- 采用气动夹具与精密导轨,支持刀头(硬质合金 YG8/YG6)与刀杆(45# 钢 / 高速钢)的自动对中,定位精度 ±0.02mm,适配刀头尺寸 5-25mm。

- 可调式角度支架(0-90°),满足外圆车刀、端面车刀等多类型刀具的焊接角度需求。

- 焊料填装机构:

- 自动送料装置精准投放钎料(如含银 56% 的 HL308 银基钎料),填装量误差≤±0.01g,替代传统手工放置,减少材料浪费 30%。

- 助焊剂喷涂模块(喷雾粒径≤50μm)均匀覆盖焊接界面,破除氧化膜效率提升 50%。

- 高频感应加热单元:

- 电源功率:20-50kW,频率:50-200kHz,加热速度达 100℃/ 秒,5 秒内可将焊接区域升温至钎料熔点(960℃)。

- 定制 C 型开口线圈,兼容刀头与刀杆的复杂轮廓,磁场利用率≥85%。

- 上料定位:

人工将刀头与刀杆放入夹具,气动装置自动夹紧,激光对中系统确认位置(耗时 10 秒)。 - 焊料填装:

机械臂推送钎料片至焊接间隙,同步喷涂助焊剂(耗时 5 秒)。 - 高频焊接:

感应线圈下降至指定位置,启动加热程序(功率 30kW,时间 8 秒),系统自动监测温度曲线。 - 冷却卸料:

焊接完成后,水冷系统快速降温(冷却时间 15 秒),夹具松开,刀具由传送带送出。

- 全程耗时:≤40 秒 / 件,较传统手工焊接效率提升 4 倍。

- 结合强度:

抗剪强度≥450MPa(国家标准≥350MPa),硬质合金刀头在切削铸铁时不易脱落,刀具寿命提升 30% 以上。 - 热变形控制:

刀杆温度≤200℃,热影响区宽度≤1.5mm,焊后刀杆直线度误差≤0.03mm/m,无需后续校直工序。 - 表面质量:

无明火加热避免刀头氧化,表面粗糙度 Ra≤3.2μm,可直接用于高精度刀具(如 IT6 级公差加工)。

| 维度 | 高频半自动焊接 | 传统手工火焰焊 |

|---|

| 产能 | 500-800 件 / 日 | 100-150 件 / 日 |

| 人工成本 | 降低 60% | 依赖熟练技工 |

| 能耗 | 0.5-0.8kWh / 件 | 2-3kWh / 件 |

| 废品率 | <1% | 5-8% |

- 低门槛操作:

普工经 2 小时培训即可上岗,无需掌握火焰调节等专业技能,降低人力依赖。 - 本质安全设计:

无明火、低辐射(电磁辐射值<10μT),配备急停按钮与过热保护,符合 GB 15735-2012 安全标准。

- 工件尺寸:刀头 15×15×5mm,刀杆 φ20×200mm

- 工艺参数:

- 频率:100kHz,功率:25kW,加热时间:6 秒

- 钎料:HL308 银基钎料(厚度 0.2mm)

- 效果:

- 切削速度提升至 120m/min(传统焊接为 80m/min),表面粗糙度 Ra≤1.6μm

- 连续切削 4 小时后刀头无脱落,磨损量<0.05mm

- 工艺挑战:刀头薄(厚度 3mm),易因过热导致晶粒粗大

- 解决方案:

- 脉冲加热模式:高功率(30kW)2 秒 + 低功率(15kW)3 秒,避免局部过热

- 氮气保护(流量 2L/min),抑制钨钴合金脱碳

- 检测数据:

- 刀头硬度 HRA89.5(未焊接区 HRA90),抗弯强度≥1800MPa

- 创新工艺:

- 3D 仿形线圈:根据刀头曲面定制螺旋状线圈,磁场集中度提升 40%

- 多段温度控制:先预热刀杆至 400℃(去应力),再加热刀头至 900℃(钎焊温度)

- 应用价值:

- 适配航空航天领域异形刀具焊接,良品率从 60% 提升至 95%

- 线圈保养:

每周用酒精清洗线圈表面钎料飞溅物,每月检查冷却水流量(≥5L/min),避免水垢沉积影响散热。 - 夹具校准:

每季度用标准件校准定位精度,确保夹具磨损误差<0.01mm。 - 电源检测:

每年委托专业机构检测 IGBT 模块耐压值(≥1200V),延长设备寿命至 8 年以上。

| 故障现象 | 原因分析 | 解决措施 |

|---|

| 焊接强度不足 | 钎料熔融不充分 | 提高功率 10% 或延长时间 1 秒 |

| 刀头氧化严重 | 助焊剂喷涂量不足 | 增加喷涂压力至 0.3MPa |

| 设备跳闸 | 冷却系统故障 | 检查水泵电机或更换冷却液 |

- 对于年产 5-10 万件车刀的中小企业,设备投资约 30 万元,投资回收期≤12 个月,可承接高端刀具订单(单价提升 20%)。

- 支持与机器人、视觉检测系统联动,构建 “上料 - 焊接 - 检测 - 包装” 全自动化产线,满足汽车主机厂等大客户的规模化需求。

- 开发可生物降解助焊剂(如淀粉基活性剂),替代传统氟化物,实现焊接废水零污染排放,适配环保认证要求。

车刀高频焊接设备通过半自动工艺设计,将传统依赖经验的手工焊接转化为标准化、高效率的工业流程。其技术优势不仅体现在焊接质量与效率的提升,更在于为机械加工行业提供了可靠的刀具保障,助力实现高精度、高稳定性的切削加工。对于刀具制造商而言,引入高频焊接设备既是工艺升级的必由之路,也是在竞争激烈的市场中建立技术壁垒的关键举措 —— 让每一把车刀的焊接,都成为切削性能卓越的起点。

|

广东海瑞拓自动化有限公司是一家专注于高端工业装备研发、制造与销售的高新技术企业。公司扎根于制造业底蕴深厚的广东省,致力于为全球金属加工及制造业客户提供高效、精密、可靠的热处理自动化解决方案。公司拥有强...

广东海瑞拓自动化有限公司是一家专注于高端工业装备研发、制造与销售的高新技术企业。公司扎根于制造业底蕴深厚的广东省,致力于为全球金属加工及制造业客户提供高效、精密、可靠的热处理自动化解决方案。公司拥有强...