在现代工业生产中,铜管焊接的效率与质量直接影响制冷、卫浴、新能源等多个领域的产品性能。双工位半自动铜管焊接设备通过 “人工装填 + PLC 自动化控制 + 高频焊接” 的协同设计,实现了铜管焊接的标准化与高效化,为批量生产提供了可靠的工艺支撑。以下从设备架构、工作流程、技术优势及应用场景展开详细解析:

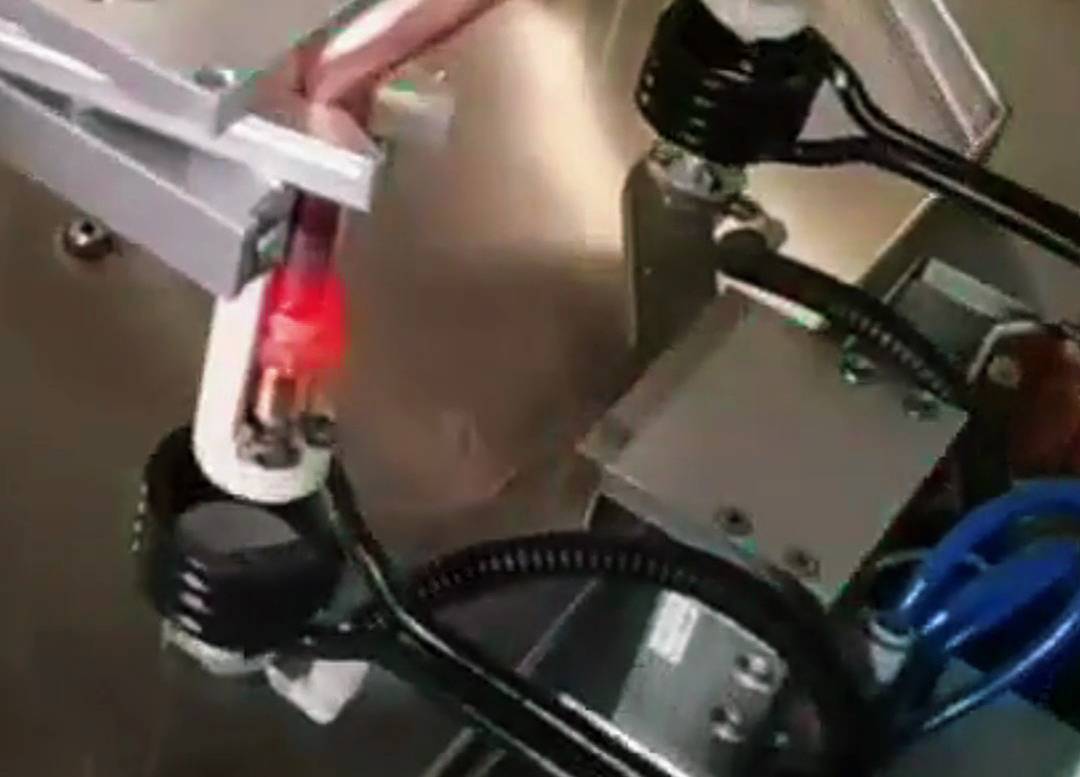

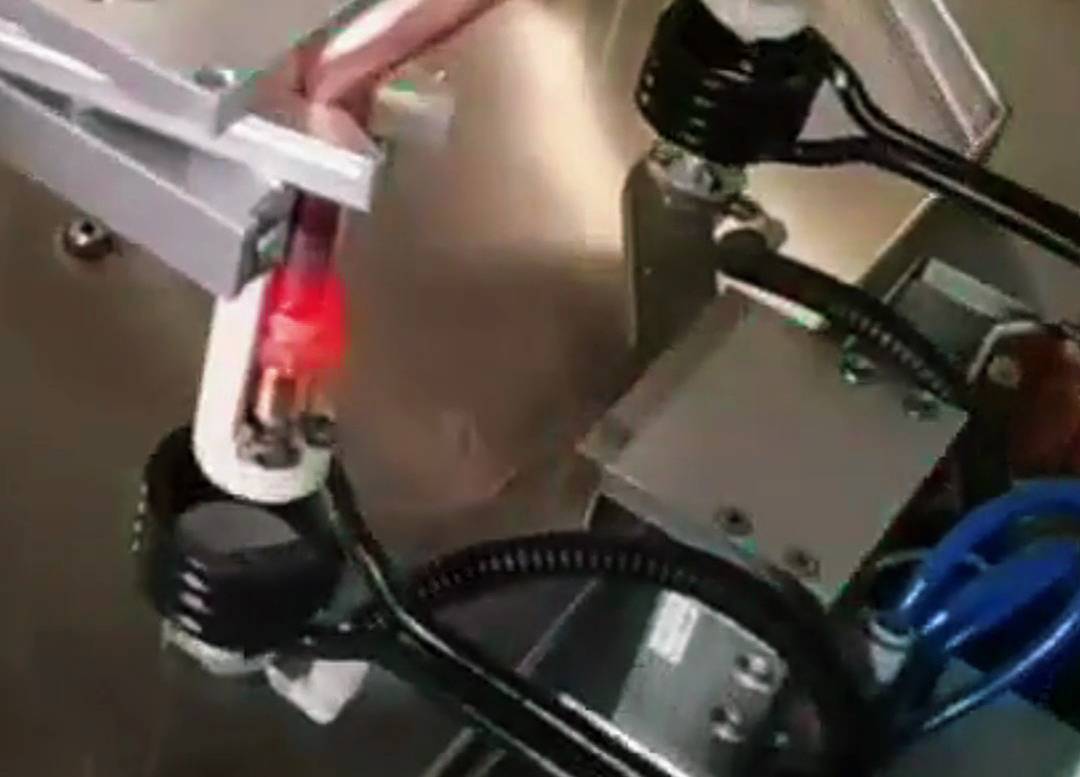

- 机械结构设计:

- 采用左右对称双工位布局,单工位工作台面尺寸 500×400mm,可同时装夹 2 组铜管(直径 6-50mm,长度≤300mm);

- 伺服电机驱动旋转工作台(定位精度 ±0.05mm),实现焊接工位与上料工位的快速切换,节拍时间≤15 秒 / 工位。

- 工装夹具配置:

气动夹具支持铜管轴向与径向的精准定位,适配紫铜、黄铜等不同材质,壁厚 0.5-2mm 的管件,夹紧力可控(50-200N)。

- 程序逻辑功能:

- 内置西门子 / 三菱 PLC,存储 100 组以上工艺参数(按管径、壁厚、焊料类型分类),支持一键调用;

- 自动模式下执行 “上料→定位→焊接→冷却” 全流程,手动模式可单独控制各动作,便于调试与维护。

- 人机交互界面:

7 英寸触摸屏实时显示温度曲线、焊接次数、故障代码,支持参数修改与历史数据导出,满足 ISO 9001 追溯要求。

- 电源与线圈配置:

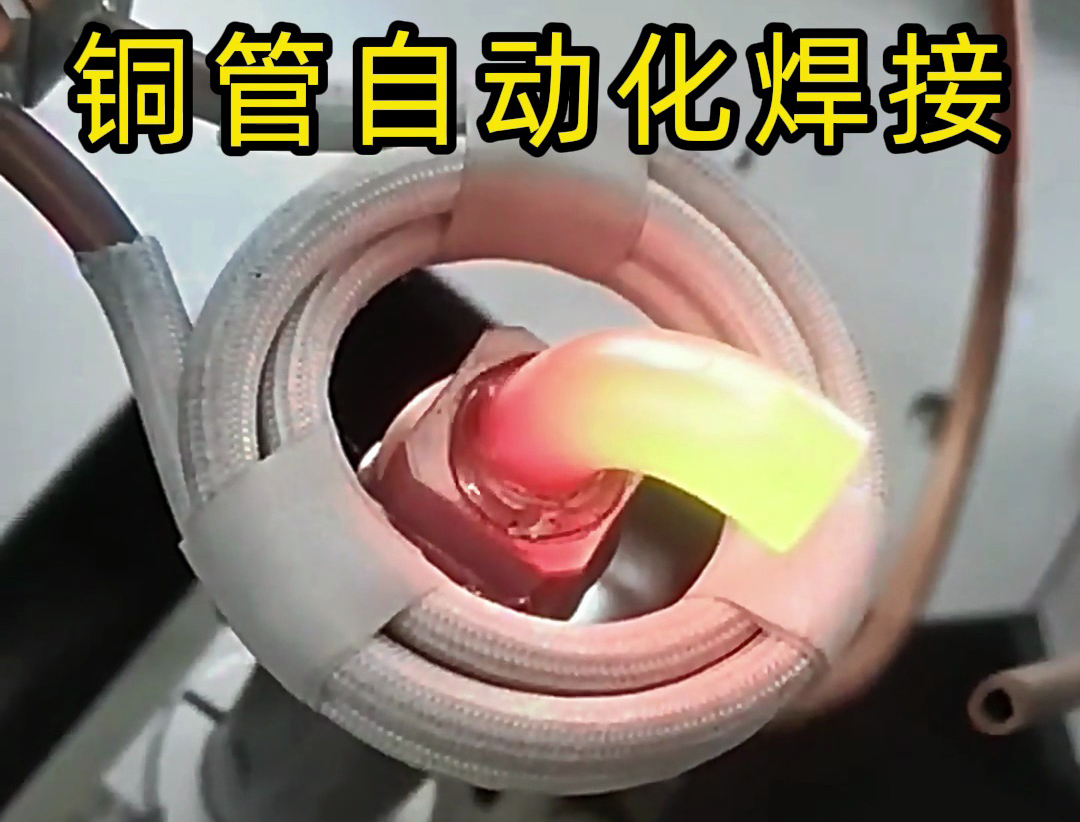

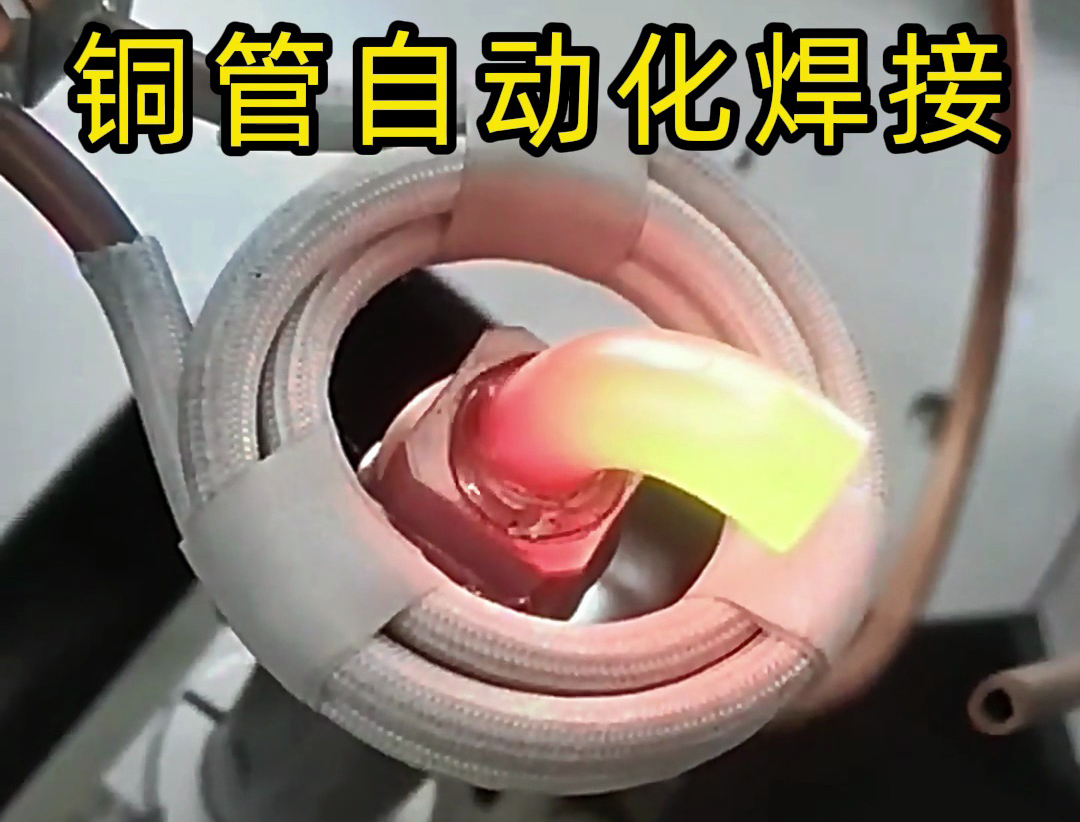

- 高频焊机功率 5-15kW,频率 200-400kHz,加热速度达 100℃/ 秒,适配不同管径的快速升温需求;

- 定制 C 型开口感应线圈(内径比铜管大 2-5mm),配合导磁体提升磁场集中度,加热区域偏差≤±0.1mm。

- 温度闭环控制:

红外测温仪(精度 ±1℃)实时监测焊接点温度,PLC 根据反馈动态调整功率,确保温度波动≤±3℃,避免过热或加热不足。

- 焊前准备:

- 人工清理铜管焊接端面氧化膜(钢丝刷 + 酒精擦拭),表面粗糙度控制在 Ra≤6.3μm;

- 裁剪银基钎料(如 HL303,含银 45%)为 0.1mm 厚环形片,精准套在接口处,误差≤0.5mm。

- 上料定位:

将铜管放入气动夹具,手动对齐接口后按下夹紧按钮,定位销自动校正轴向(偏差≤0.2mm)与径向(偏差≤0.1mm)位置。

- 工位切换:

旋转工作台将装夹完毕的工位送入焊接区域,另一工位同步上料,实现并行作业,效率提升 50%。 - 高频加热执行:

- 线圈下降至距接口 5mm 处,启动预设程序(例:φ12mm 铜管,功率 8kW,频率 300kHz,加热 2.5 秒);

- 钎料熔融温度达 700℃时,PLC 自动切换至保温模式(功率 5kW,维持 0.5 秒),确保钎料均匀填充间隙。

- 冷却与检测:

- 惰性气体(氮气 / 氩气,流量 2L/min)吹扫 3 秒快速冷却,抑制氧化;

- 光电传感器检测焊缝外观(焊瘤、未熔合等),不合格品自动标记,良品率≥98%。

| 铜管规格 | 壁厚 (mm) | 频率 (kHz) | 功率 (kW) | 加热时间 (s) | 钎料类型 | 焊点强度 (MPa) |

|---|

| φ6×0.8 | 0.8 | 400 | 5 | 1.8 | HL304 (银 56%) | ≥280 |

| φ20×1.5 | 1.5 | 200 | 8 | 3.2 | HL312 (银 30%+ 镍) | ≥320 |

| φ50×2.0 | 2.0 | 150 | 10 | 4.5 | HL308 (银 56%) | ≥350 |

- 产能提升:

双工位并行作业,单机日产能 2000-3000 件,较单工位设备提升 1 倍,较全手工焊接提升 3-5 倍; - 成本降低:

- 人工成本:仅需 1 名操作工(负责上下料),较手工焊接减少 2-3 人,年节约薪资 15-20 万元;

- 能耗成本:单件能耗 0.01-0.02kWh,较火焰焊降低 60%,年电费节约 5 万元(按 0.6 元 /kWh 计算)。

- 量化指标对比:

| 项目 | 双工位半自动设备 | 全手工焊接 |

|---|

| 焊点强度波动 | ≤±5% | ≤±15% |

| 气密漏率 | <1×10⁻⁹Pa·m³/s | 5×10⁻⁸Pa·m³/s |

| 热变形量 | ≤0.1mm | 0.3-0.5mm |

- 工艺稳定性:

PLC 固化工艺参数,避免人工操作导致的温度过冲或加热不足,尤其适合空调、冰箱等制冷系统的高密封性要求。

- 痛点解决:

手工火焰焊易导致支管与主管接口变形,漏氟率 8%;双工位设备通过精准控温,漏氟率降至 0.5%,焊后变形量≤0.1mm,满足格力、美的等厂商需求。

- 工艺创新:

采用 “阶梯式加热”(先 60% 功率预热 2 秒 + 100% 功率焊接 1.5 秒),避免薄壁件烧穿,表面光洁度达 Ra≤3.2μm,可直接镀铬。

- 技术突破:

预置镍箔中间层,PLC 控制先加热不锈钢侧(5kW/2 秒)再加热铜侧(8kW/1.8 秒),抗拉强度 220MPa,耐振动测试 1000 小时无开裂。

- 夹具保养:

每周清理夹具铜屑,每月检查定位销磨损(公差≤0.02mm),每年更换气动密封件; - 高频焊机维护:

每季度更换冷却水(电导率≤10μS/cm),清洗线圈水垢;每年校准红外测温仪,确保温度精度。

- 电磁防护:

设备外壳辐射值≤10μT,操作人员需保持≥500mm 安全距离,配备急停按钮(响应时间≤0.1 秒); - 防烫设计:

线圈表面温度≤50℃,工作台面标注警示标识,避免误触烫伤。

双工位半自动铜管焊接设备通过 “人工灵活性 + 自动化精准性” 的结合,为铜管焊接提供了高效、经济、可靠的解决方案。其核心优势在于:既降低了全自动化产线的高投入门槛,又通过 PLC 与高频技术实现了工艺标准化,尤其适合年产量 10-50 万件的中型企业。对于寻求升级的制造厂商,该设备不仅是产能工具,更是向数字化制造转型的桥梁 —— 让每一次铜管焊接都成为可追溯、可优化的标准化工序,为高端制造奠定基础。

|

广东海瑞拓自动化有限公司是一家专注于高端工业装备研发、制造与销售的高新技术企业。公司扎根于制造业底蕴深厚的广东省,致力于为全球金属加工及制造业客户提供高效、精密、可靠的热处理自动化解决方案。公司拥有强...

广东海瑞拓自动化有限公司是一家专注于高端工业装备研发、制造与销售的高新技术企业。公司扎根于制造业底蕴深厚的广东省,致力于为全球金属加工及制造业客户提供高效、精密、可靠的热处理自动化解决方案。公司拥有强...