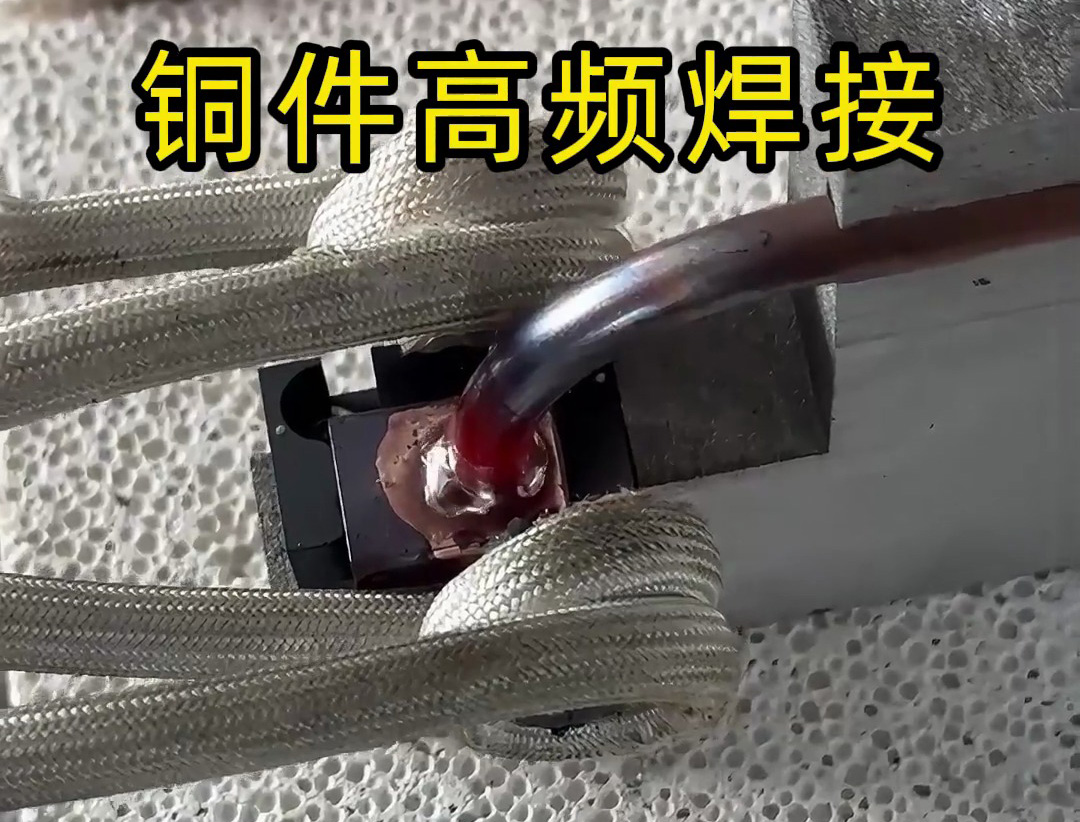

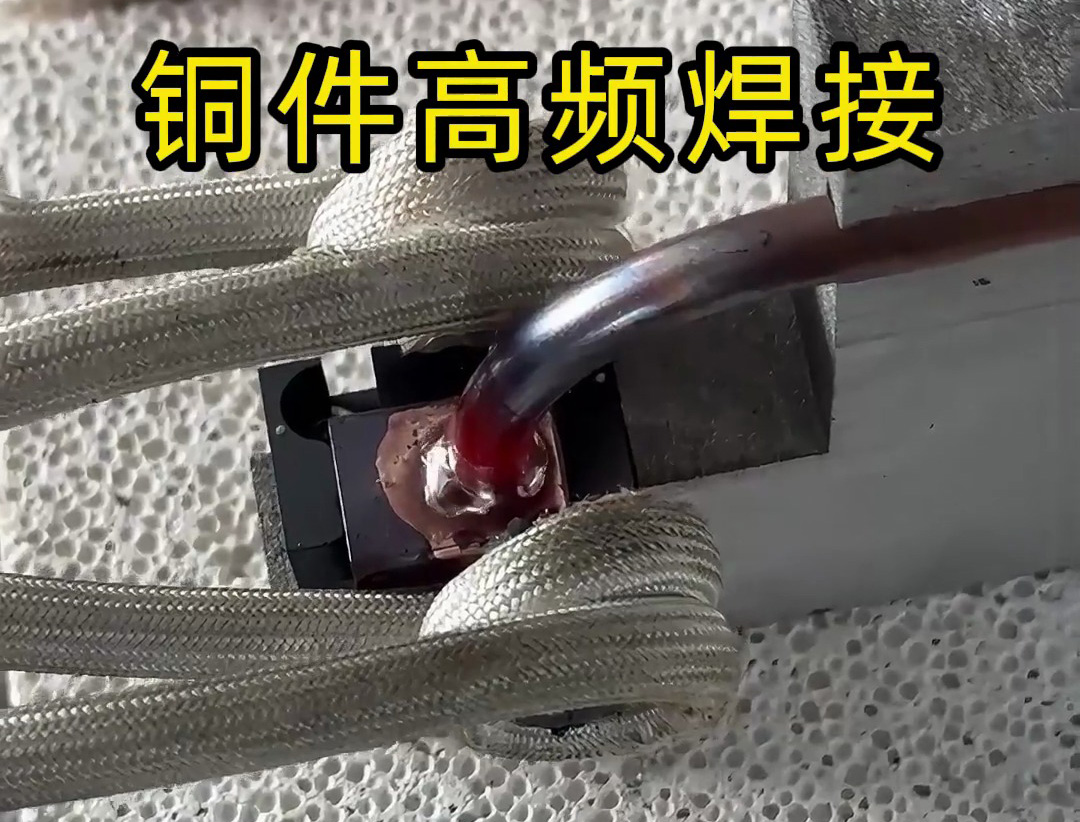

在铜件加工领域,中小批量焊接需求对设备的灵活性与精度提出双重要求。这款半自动铜件焊接设备通过 "人工上料 + 脚踏启动 + 红外控温" 的组合设计,实现铜件焊接的标准化作业,尤其适合电子元件、制冷管路、五金配件等场景的铜材连接。

- 高频焊接单元:

- 功率:3-10kW(可调),频率 20-80kHz

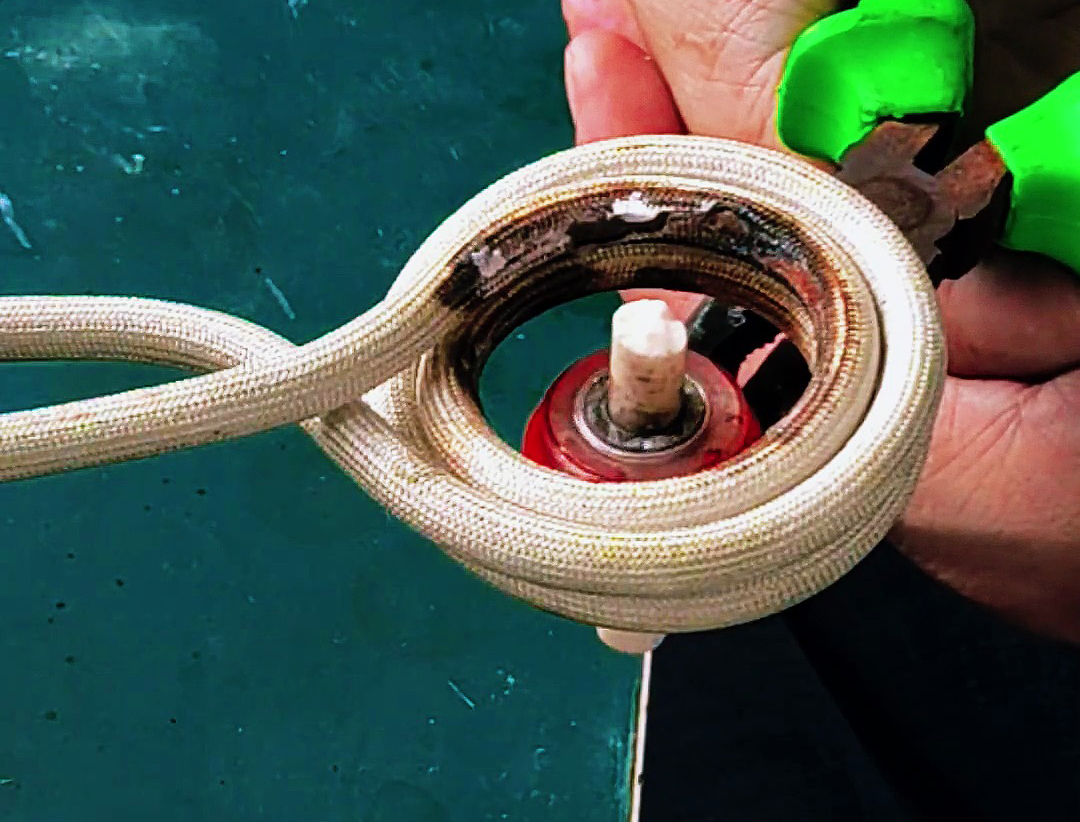

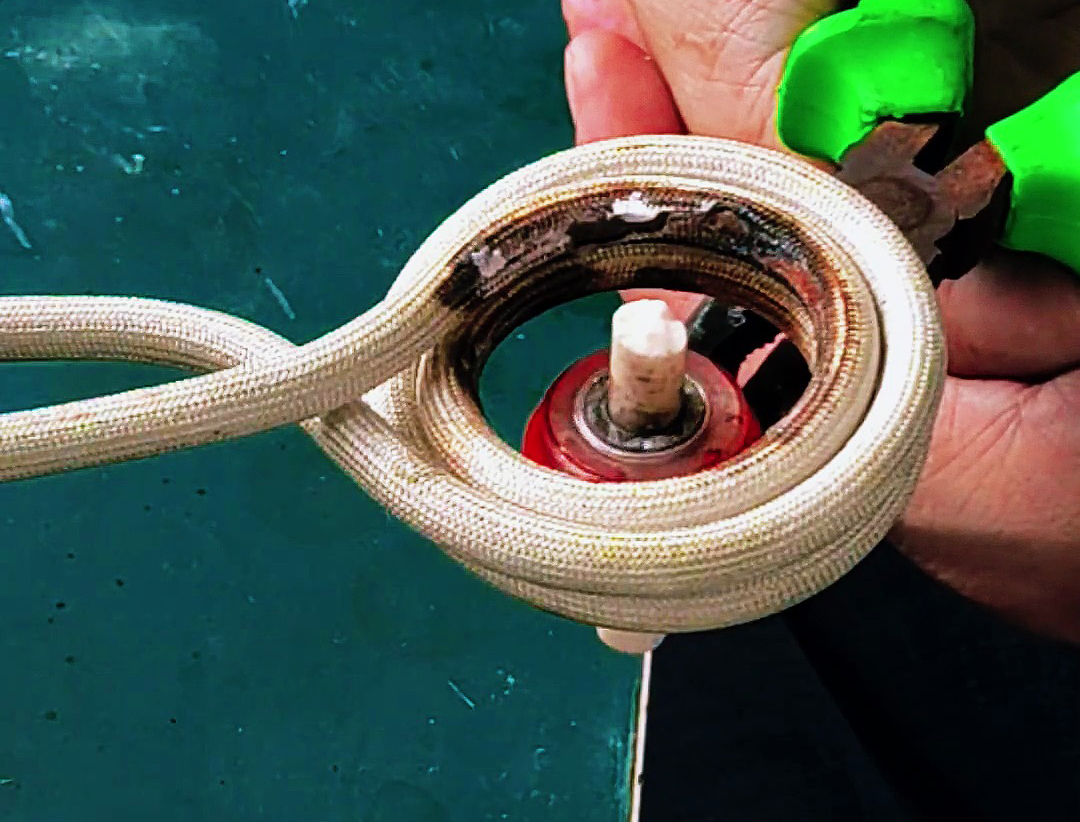

- 感应线圈:定制式紫铜线圈(适配铜件直径 Φ2-25mm)

- 控制系统:

- 红外测温仪:测温范围 200-1000℃,精度 ±5℃

- 脚踏开关:防误触设计,响应时间≤0.1 秒

- 工装夹具:

- 人工上料 → 2. 脚踏启动高频加热 → 3. 红外监测温度达标 → 4. 自动停止加热 → 5. 人工下料

铜件在高频磁场中因涡流效应快速升温,当红外测温仪检测到预设温度(如银钎焊 720℃)时,系统自动切断电源,避免过烧。

| 铜件类型 | 规格 | 焊接时间 | 功率设置 | 焊接强度 |

|---|

| 铜管对接 | Φ12×1mm | 5-8 秒 | 5kW | 抗拉强度≥200MPa |

| 铜端子焊接 | 25mm² 导线 | 3-5 秒 | 3kW | 拉脱力≥50N |

| 铜散热器翅片 | 0.3mm 铜箔 | 2-3 秒 | 2kW | 热阻≤0.5℃/W |

- 密封性:制冷铜管焊接后充 0.8MPa 氮气,气泡检测合格率 99.5%

- 外观:焊点光滑无毛刺,氧化层厚度≤0.01mm

- 金相:铜母材热影响区≤0.3mm,晶粒未粗大

| 指标 | 半自动高频焊接 | 手工火焰焊 | 全自动焊接线 |

|---|

| 人工成本 | 1 人操作 | 1 人熟练工 | 需专业调试人员 |

| 焊接一致性 | ±5℃温控精度 | 依赖经验 ±20℃ | 高(但柔性差) |

| 设备投资 | 5-8 万元 | 1-2 万元 | 20 万元以上 |

| 换型效率 | 5 分钟调整线圈 | 10 分钟 | 30 分钟 |

某连接器工厂使用 3kW 机型焊接铜端子,每日生产 8000 件,较手工烙铁焊效率提升 3 倍,虚焊率从 5% 降至 0.8%,人工成本降低 60%。

售后维修场景中,设备体积小巧(600×500×700mm)便于携带,维修人员可在现场快速焊接 Φ6-16mm 铜管,单焊点耗时 8 秒,较传统氧乙炔焊减少动火审批流程。

个体工坊用其焊接铜摆件,通过精确控温避免铜材变色,焊点隐蔽性好,适配银钎焊与铜磷焊等多种工艺,满足定制化需求。

- 上料校准:铜件接口对齐,间隙控制在 0.05-0.1mm

- 参数预设:根据铜件厚度选择功率(1mm 以下用 3kW,1-3mm 用 5kW)

- 温度设定:银钎焊设 720℃,铜磷焊设 850℃

- 下料检查:目视焊点饱满度,用万用表检测导通电阻(≤5mΩ)

- 每日:清洁线圈表面氧化层,检查红外测温仪镜头

- 每周:测试脚踏开关灵敏度,水箱换水(去离子水最佳)

- 每月:校准温控系统(误差超过 ±10℃需调试)

该设备特别适合单日焊接量 500-5000 件的中小批量场景,如:

- 代加工厂:多品种铜件快速打样,换型时间≤10 分钟

- 科研实验室:铜合金焊接工艺研究,可精确记录温度曲线

- 小型维修站:制冷、电子设备现场抢修,无需外接气源

某铜件加工企业引入设备后,将小批量订单(≤500 件)的交货周期从 3 天缩短至 1 天,同时减少 2 名焊工配置,年节约成本约 8 万元。如需了解设备对具体铜件的焊接效果,可提供工件样品,我们将免费进行工艺测试并出具详细报告。

|

广东海瑞拓自动化有限公司是一家专注于高端工业装备研发、制造与销售的高新技术企业。公司扎根于制造业底蕴深厚的广东省,致力于为全球金属加工及制造业客户提供高效、精密、可靠的热处理自动化解决方案。公司拥有强...

广东海瑞拓自动化有限公司是一家专注于高端工业装备研发、制造与销售的高新技术企业。公司扎根于制造业底蕴深厚的广东省,致力于为全球金属加工及制造业客户提供高效、精密、可靠的热处理自动化解决方案。公司拥有强...