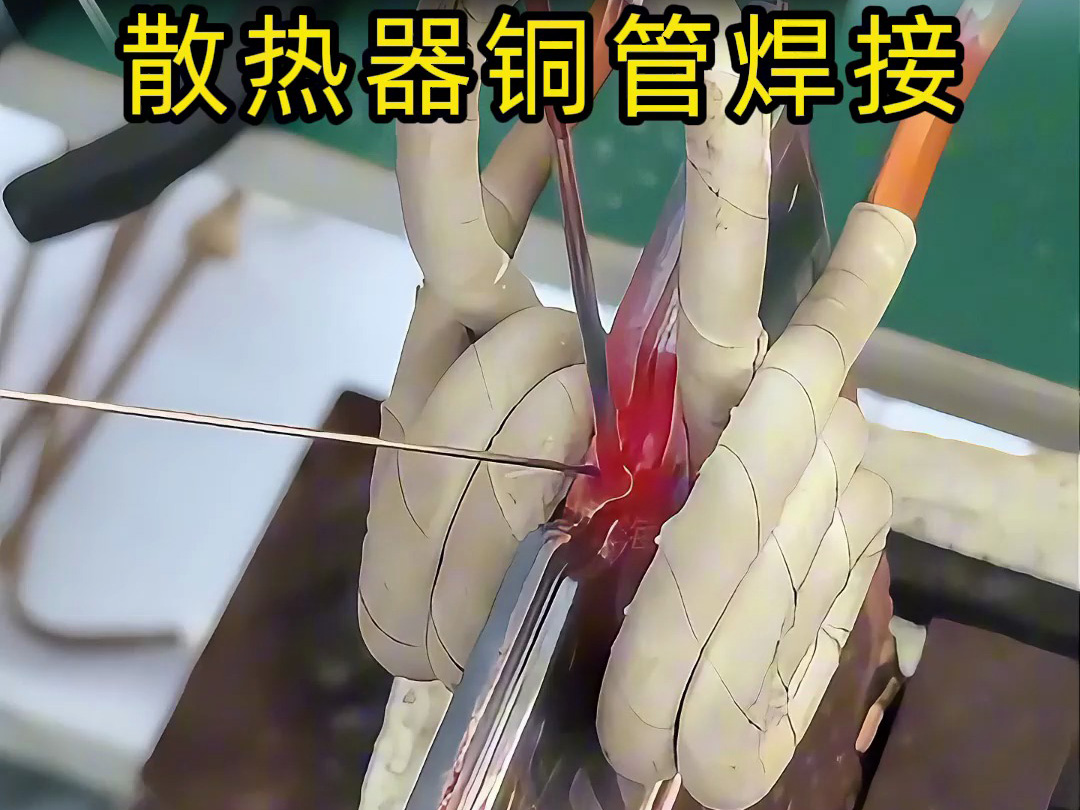

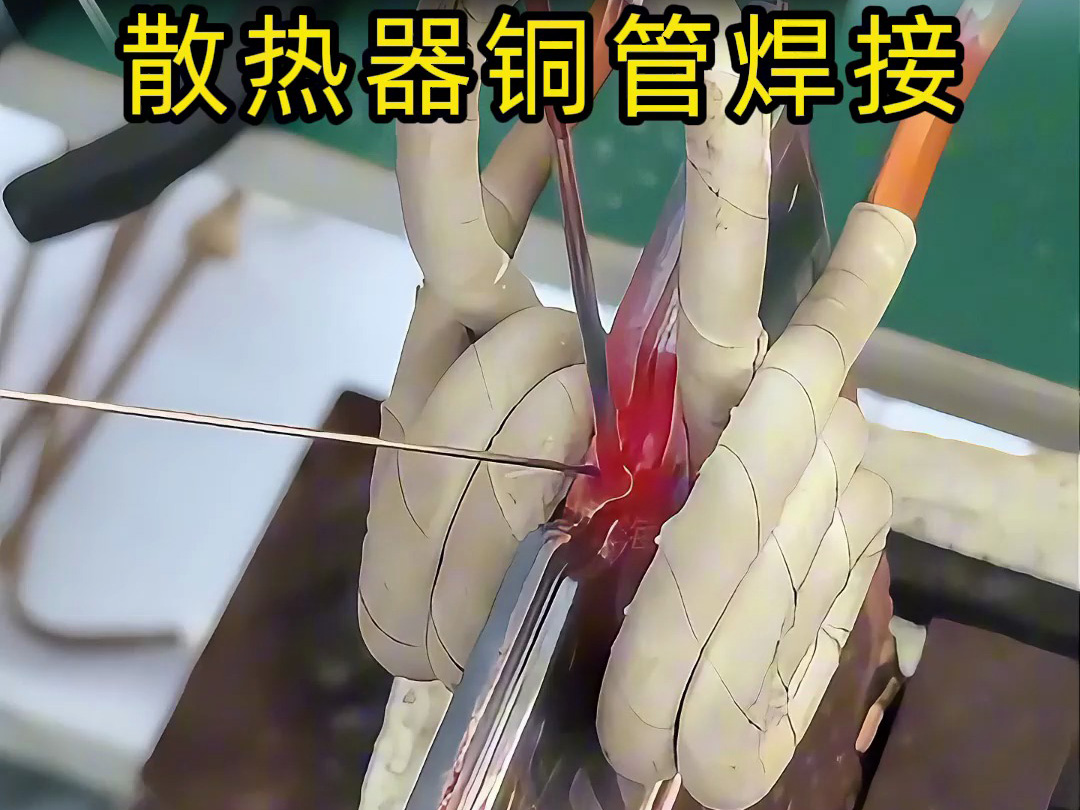

在均温板、热管及蒸汽室散热器的制造过程中,焊接工艺直接影响散热效率与设备可靠性。高频焊接设备凭借高效加热与精准控温特性,成为小铜管与鼠尾板、VC 均热板等部件连接的关键技术,同时在工业冷却系统铜质管道焊接中也展现出良好适应性。

均温板与热管生产对焊接提出严苛要求:

- 密封性:需承受 0.8MPa 以上压力测试,确保工质无泄漏;

- 热阻控制:焊接区域热阻需低于母材 1.2 倍,避免散热瓶颈;

- 一致性:批量生产中焊点强度波动范围≤5%。

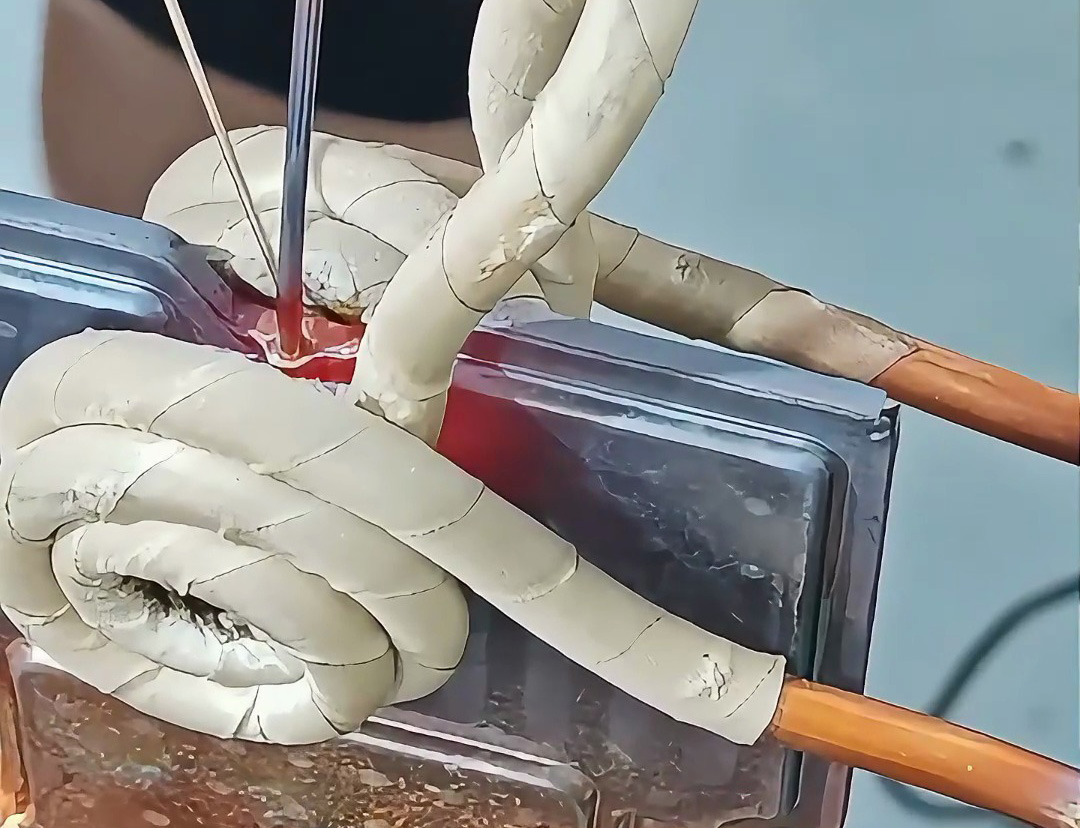

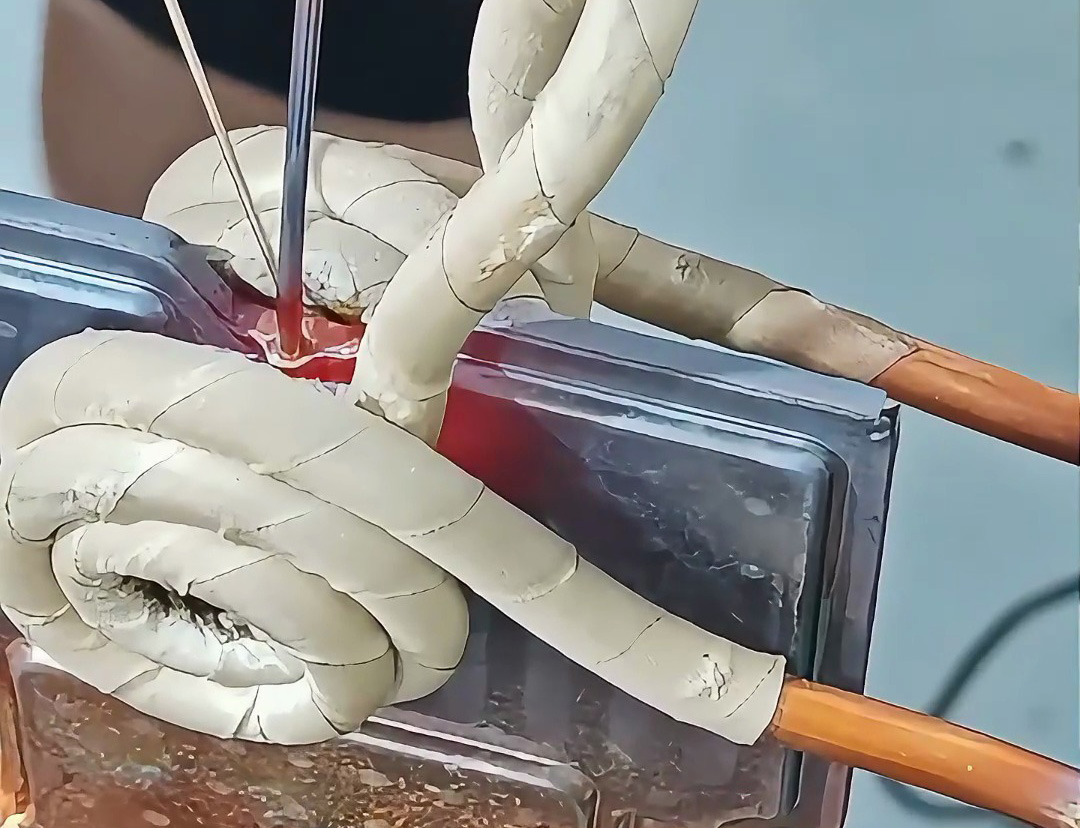

高频焊接设备通过电磁感应加热原理,可在 3-8 秒内将焊接部位升温至银钎焊温度(约 720℃),配合定制感应线圈实现局部精准加热,减少热影响区至 3mm 以内,满足散热部件对焊接精度的需求。

某电子散热器厂生产案例:

- 焊接对象:0.3mm 厚铜质 VC 均热板与 φ3mm 小铜管

- 设备参数:功率 5kW,频率 80KHz,加热时间 5 秒

- 工艺效果:氦质谱检漏显示泄漏率<1×10⁻⁹ Pa・m³/s,热阻增加仅 0.05℃/W

汽车发动机散热器制造中:

- 工艺要点:采用多工位高频焊接设备,同步完成 8 根热管与鼠尾板焊接

- 效率数据:单机每小时处理 400 组,较传统火焰焊效率提升 3 倍

在高压液冷系统中,高频焊接用于连接 φ25mm 铜管道:

- 质量标准:通过 1.6MPa 水压测试,保压 5 分钟无渗漏

- 优势体现:热影响区小,避免管道变形影响流体阻力特性

对于高温(>200℃)、高压工况下的铜质散热器与管道焊接,高频焊接具备显著优势:

- 材料兼容性:适配紫铜、黄铜等多种铜合金焊接;

- 工艺稳定性:通过 PLC 闭环控制,自动调节功率与加热时间;

- 结构适应性:可完成直管、弯管、T 型接头等复杂结构焊接。

某数据中心液冷系统项目中,采用高频焊接技术连接 2000 米铜质管道,焊接一次合格率达 99.2%,系统运行半年后未出现泄漏问题。

- 焊前处理:焊接面需通过喷砂处理,粗糙度 Ra≤1.6μm;

- 参数校准:每周使用标准试片测试加热曲线,偏差超过 ±5% 时重新调试;

- 检测流程:100% 气密性检测,辅以金相显微镜观察焊点熔合状态。

高频焊接设备通过高效、精准的工艺特性,有效解决了散热部件与工业冷却系统的焊接难题,为电子、汽车、数据中心等领域的散热产品生产提供可靠技术支持。

|

广东海瑞拓自动化有限公司是一家专注于高端工业装备研发、制造与销售的高新技术企业。公司扎根于制造业底蕴深厚的广东省,致力于为全球金属加工及制造业客户提供高效、精密、可靠的热处理自动化解决方案。公司拥有强...

广东海瑞拓自动化有限公司是一家专注于高端工业装备研发、制造与销售的高新技术企业。公司扎根于制造业底蕴深厚的广东省,致力于为全球金属加工及制造业客户提供高效、精密、可靠的热处理自动化解决方案。公司拥有强...