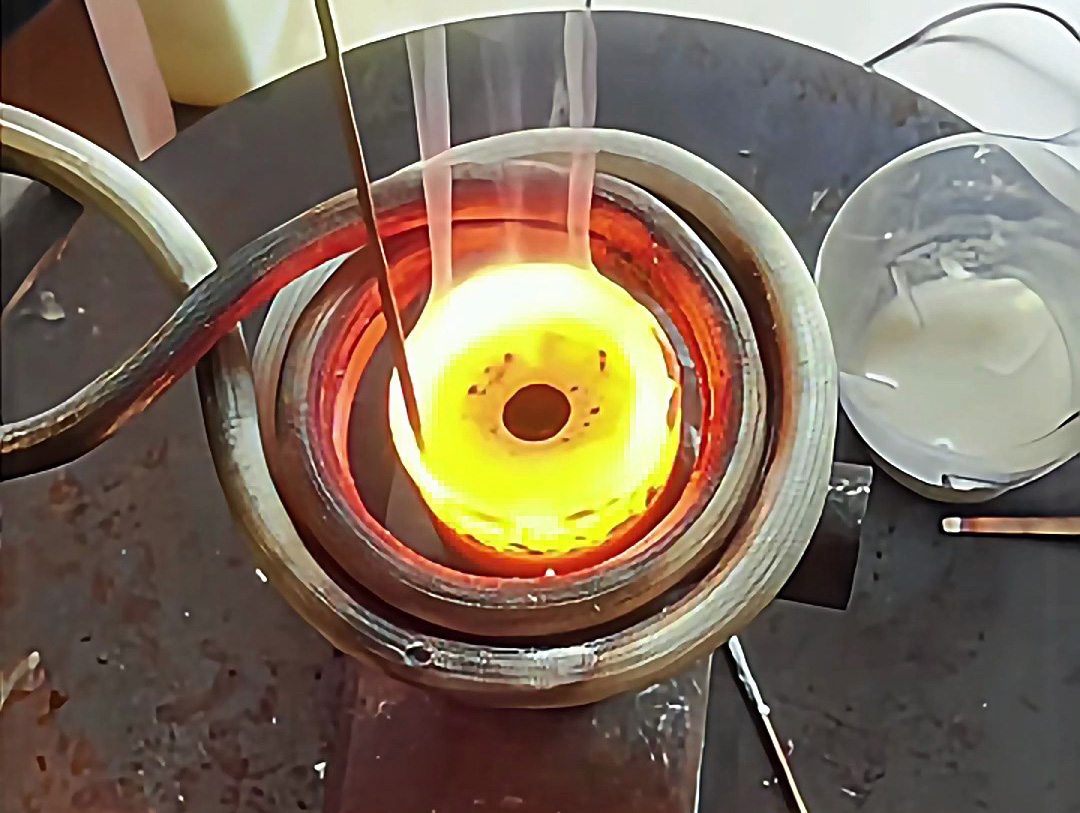

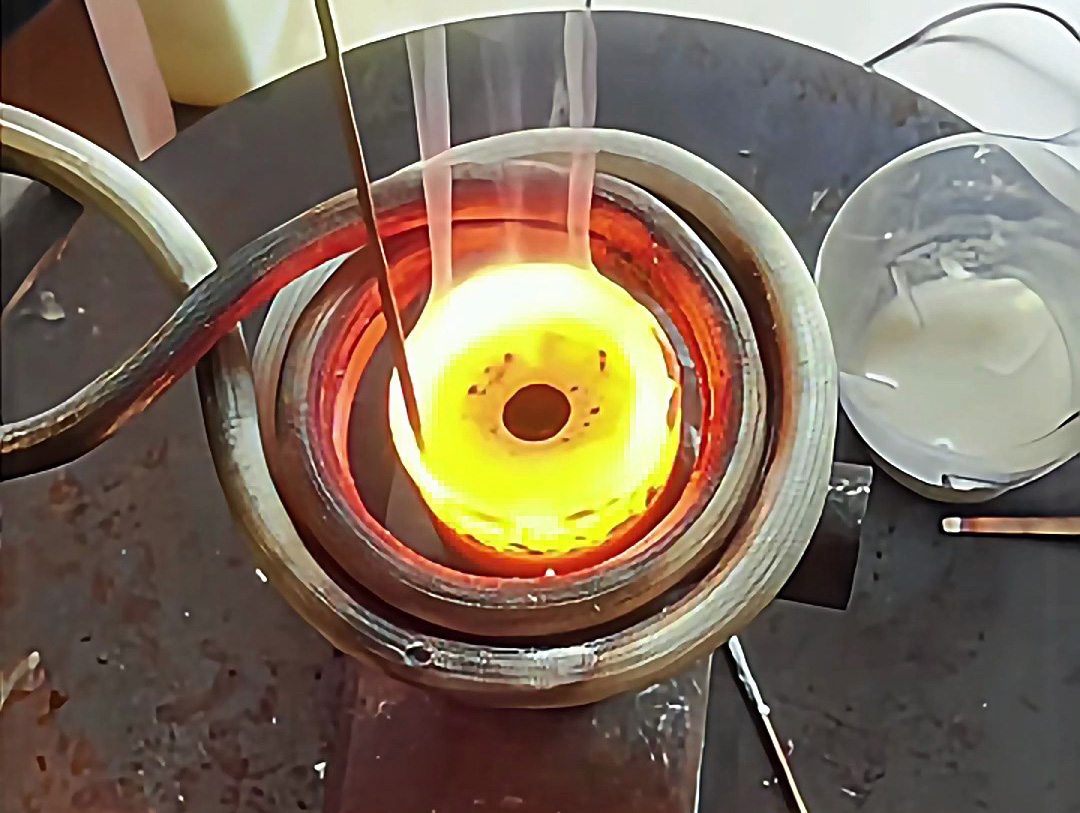

钢管堵头(如管道末端密封堵、压力容器封头)与管体的连接需满足高强度(抗拉强度≥250MPa)、高气密性(耐压≥10MPa)要求,传统焊接易因加热不均导致堵头变形或管体过烧。海瑞拓高频铜焊技术凭借 “局部聚焦加热 + 铜钎料高效浸润” 特性,实现钢管堵头的快速焊接,兼顾质量稳定性与生产效率,成为管道密封领域的优选工艺。

高频铜焊通过高频感应加热使铜钎料(熔点 600-850℃)熔融并填充钢管与堵头的间隙,利用铜的良好流动性与润湿性形成致密焊缝,其核心优势体现在:

- 高频趋肤效应聚焦能量:10-50kHz 高频电流通过环形感应线圈,使钢管与堵头的结合部位(焊缝区)快速生热,3-8 秒内即可将铜钎料加热至熔融状态(650-750℃);

- 母材温度严格可控:钢管(低碳钢熔点 1538℃)与堵头(通常为低碳钢或不锈钢)因未达熔点保持固态,热影响区仅焊缝周边 1-3mm,避免管体因过热导致的强度下降(抗拉强度保持原有 90% 以上)或堵头变形(平面度误差≤0.1mm)。

- 焊缝致密度高:熔融铜钎料(如 BCuP-5 磷铜钎料)在毛细作用下充分填充间隙(0.05-0.2mm),无气孔、夹渣(X 光探伤合格率≥99.5%),耐压性能达 10-20MPa(满足压力容器、输水管道的密封要求);

- 接头强度优异:铜钎料与钢的冶金结合使焊缝抗拉强度达 250-350MPa,可承受管道振动、压力波动等交变载荷,远超传统电弧焊的 200MPa 标准。

海瑞拓高频铜焊技术对不同规格、材质的钢管堵头均有良好适配性,核心场景包括:

- 应用需求:DN50-DN200 钢管末端堵头需密封无泄漏,耐受 1.6-6.4MPa 工作压力;

- 工艺适配:采用环形感应线圈环绕管端与堵头结合部,铜钎料(如 BCuZn-A)熔融后形成环形焊缝,焊接后水压测试无泄漏率≥99.8%,满足市政管道、工业管道的密封标准。

- 应用需求:高压容器(如反应釜、储气罐)的圆形堵头与筒体焊接需抗疲劳(10⁶次压力循环无裂纹);

- 工艺适配:通过多匝线圈均匀加热堵头边缘(宽度 10-15mm),控制铜钎料填充深度≥3mm,焊缝抗疲劳强度提升 40%,远超传统焊接的疲劳寿命。

- 应用需求:特殊管道的异形堵头需精准定位,避免焊接后尺寸超差;

- 工艺适配:定制仿形感应线圈贴合异形堵头轮廓,高频加热确保各部位钎料同步熔融,焊接后堵头平面度误差≤0.1mm/m,无需后续加工即可装配。

| 对比项 | 海瑞拓高频铜焊 | 电弧焊 | 氧炔焰铜焊 |

|---|

| 焊接时间 | 5-10 秒 / 件(φ80mm 钢管) | 20-30 秒 / 件,易变形 | 15-25 秒 / 件,加热不均 |

| 焊缝强度 | 250-350MPa,气密性优异 | 200-250MPa,易产生气孔 | 180-220MPa,强度稳定性差 |

| 热影响区 | ≤3mm,母材性能无损伤 | ≥10mm,管体易退火软化 | ≥8mm,堵头易过热变形 |

| 环保性 | 电加热无烟尘,能耗低 | 焊烟大,需除尘设备 | 排放废气,污染环境 |

海瑞拓高频铜焊技术通过对钢管堵头焊接的 “精准化、高效化” 升级,完美解决了传统工艺的 “质量不稳定、效率低、能耗高” 问题。无论是高压管道的密封需求,还是批量生产的效率要求,高频铜焊均能以 “致密焊缝 + 快速焊接” 的特性,成为钢管堵头连接的理想工艺,为管道系统的安全运行提供核心保障。

|

广东海瑞拓自动化有限公司是一家专注于高端工业装备研发、制造与销售的高新技术企业。公司扎根于制造业底蕴深厚的广东省,致力于为全球金属加工及制造业客户提供高效、精密、可靠的热处理自动化解决方案。公司拥有强...

广东海瑞拓自动化有限公司是一家专注于高端工业装备研发、制造与销售的高新技术企业。公司扎根于制造业底蕴深厚的广东省,致力于为全球金属加工及制造业客户提供高效、精密、可靠的热处理自动化解决方案。公司拥有强...