合金锯齿(如硬质合金锯齿、金刚石锯齿)与基体(钢质锯体)的连接需兼顾强度与精度 —— 焊缝需承受切割时的高频冲击(抗拉强度≥300MPa),且锯齿定位偏差≤0.1mm(确保切割平整)。海瑞拓高频焊机凭借 “快速加热 + 精准控温” 特性,完美实现合金锯齿与钢基体的高效焊接,成为墙锯、金刚石锯片等工具制造的核心设备。

传统合金锯齿焊接(如氧焊、电弧焊)存在 “加热慢、温度不均、焊缝强度低” 等问题,海瑞拓高频焊机通过以下特性实现突破:

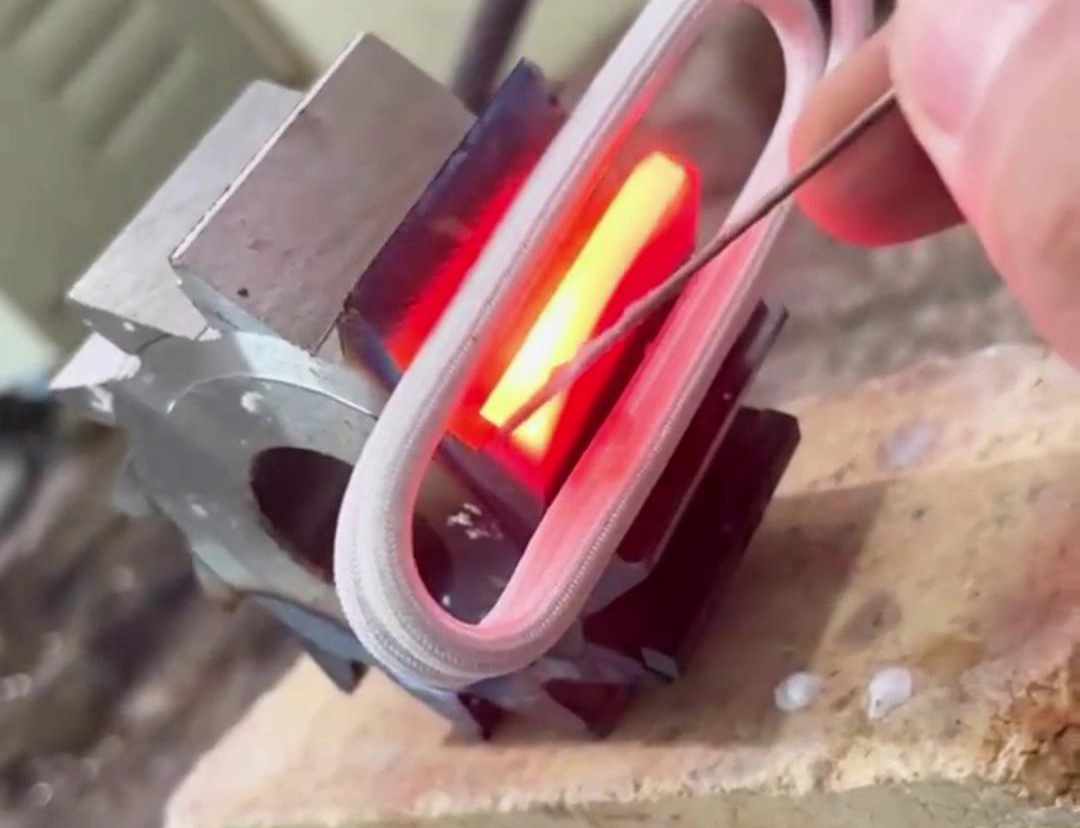

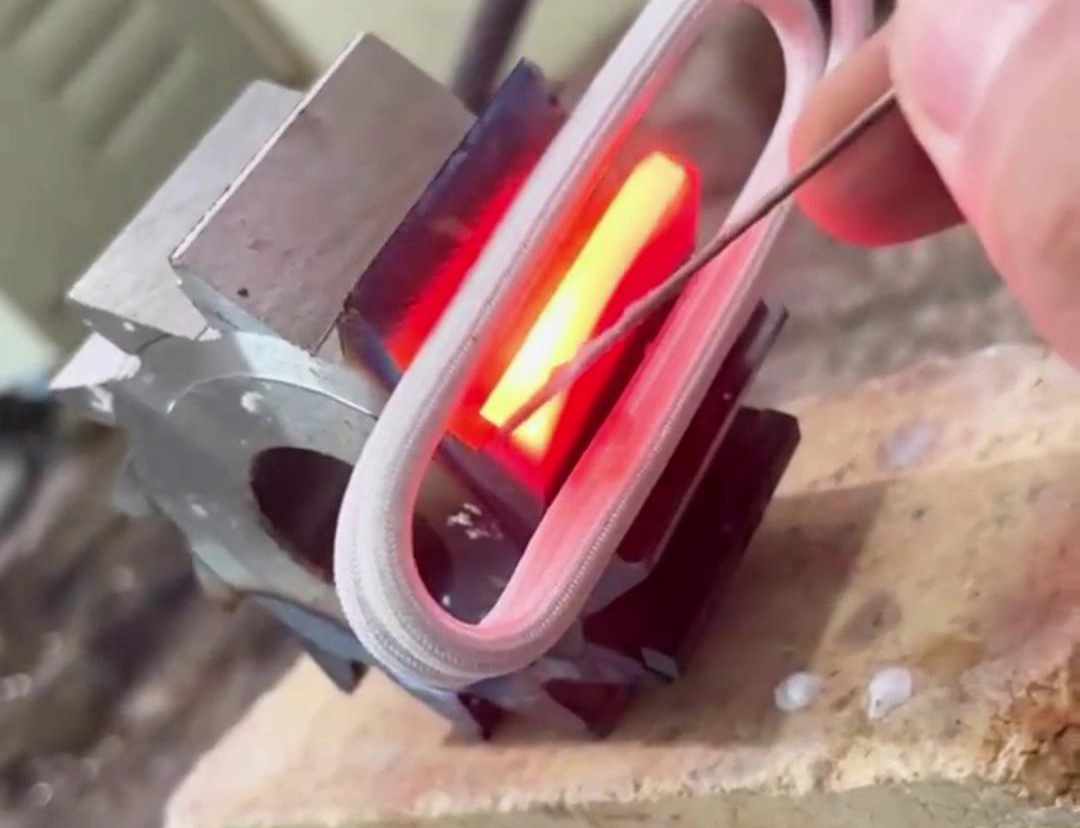

- 高频感应聚焦加热:采用 10-100kHz 高频电流,通过定制 “U 型”“针状” 感应线圈,精准加热锯齿与基体的结合区(面积仅 5-10mm²),使焊料(银铜钎料,熔点 650-800℃)在 3-5 秒内快速熔融,较氧焊(20-30 秒 / 齿)效率提升 5 倍以上;

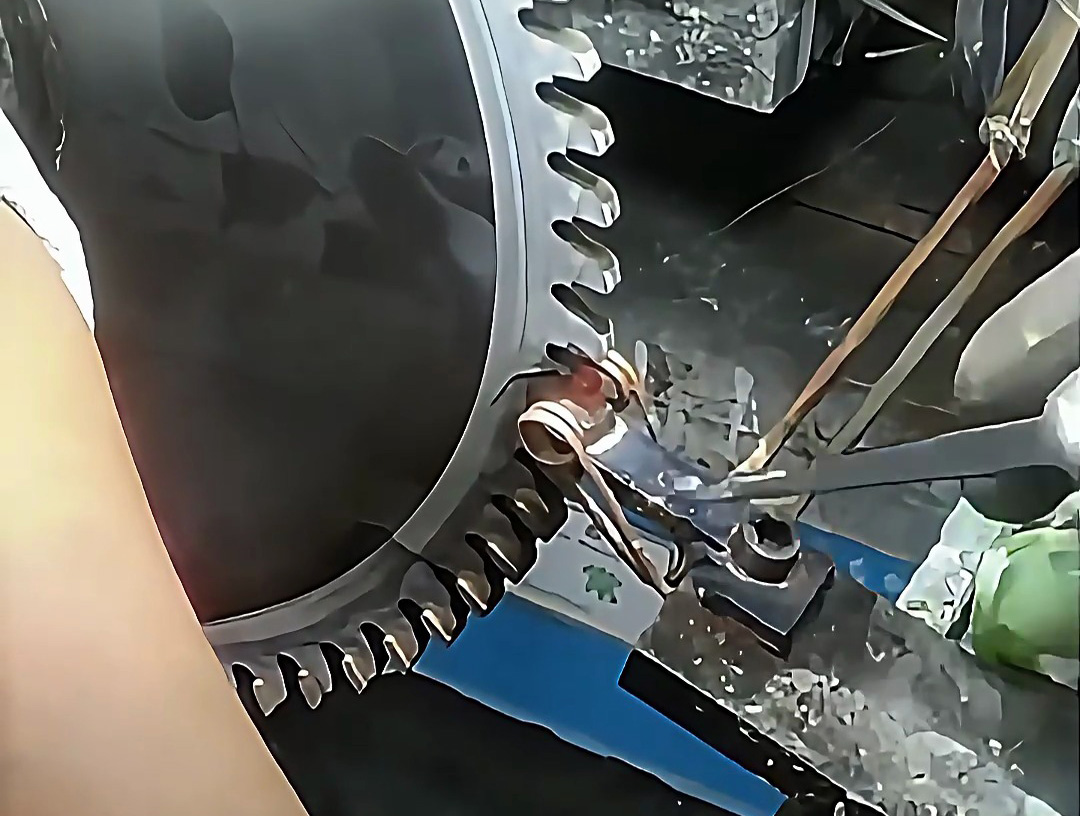

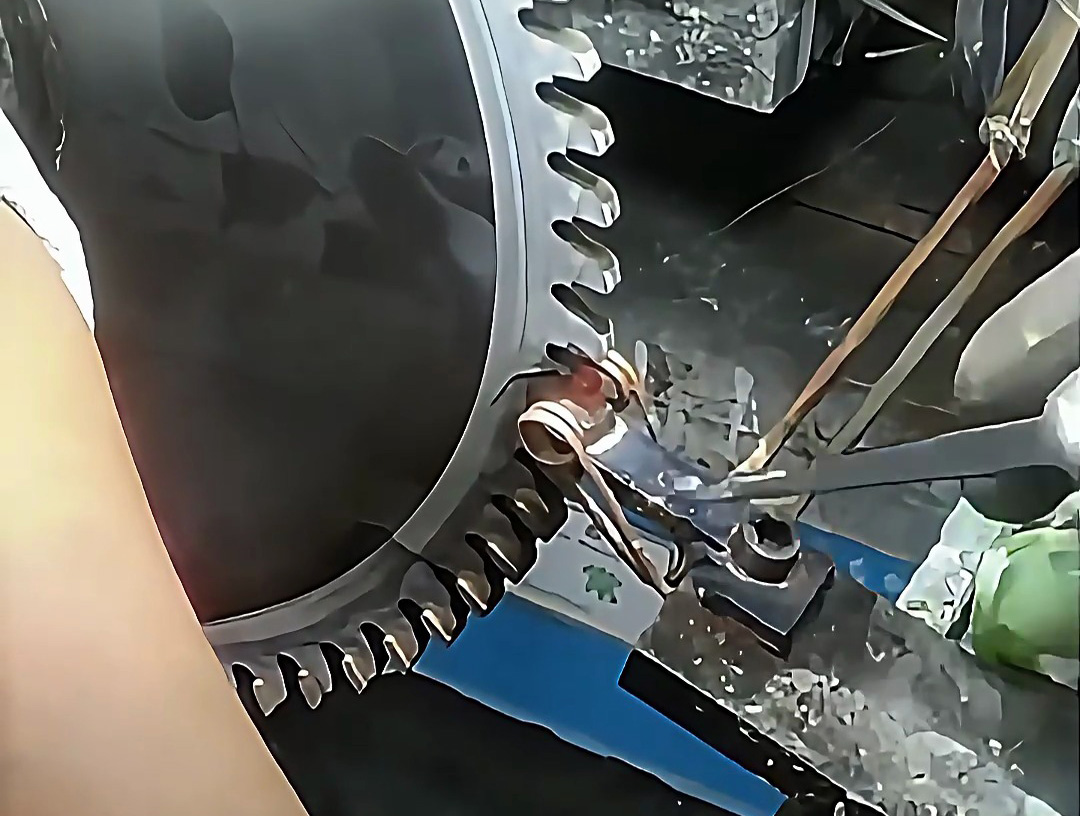

- 连续焊接能力:配合自动送料与旋转机构(如锯片焊接时的圆周分度装置),可实现 “上料 - 定位 - 加热 - 冷却” 连续作业,一片直径 1 米的金刚石锯片(含 50-80 个锯齿)焊接仅需 15-30 分钟,单班产能较传统工艺提升 8 倍。

合金锯齿(如硬质合金)耐高温性差(超过 850℃易脆化),钢基体过度加热会导致退火软化(硬度从 HRC30 降至 HRC20 以下)。海瑞拓高频焊机通过以下控制实现精准焊接:

- 闭环温控系统:红外测温仪实时监测焊缝温度(精度 ±3℃),PLC 自动调节高频功率(5-30kW),确保焊料熔融(650-800℃)而合金锯齿温度≤800℃、钢基体热影响区≤0.5mm(避免性能下降);

- 局部加热无扩散:高频能量集中于焊缝区,锯齿与基体的热扩散层≤0.05mm(传统氧焊达 0.2-0.5mm),确保合金锯齿保持原有硬度(HRC85-90)与耐磨性。

海瑞拓高频焊机的合金锯齿焊接能力,完美覆盖各类锯切工具制造需求:

- 应用场景:混凝土、石材切割用墙锯片(直径 500-2000mm)、金刚石圆锯片;

- 核心需求:锯齿耐高温(切割时摩擦生热达 500℃)、焊缝抗冲击(避免崩齿);

- 高频优势:采用银铜钎料(熔点 750℃),焊接后焊缝耐高温性优异,在连续切割 30 分钟后(锯片温度达 400℃),仍无锯齿松动(脱落率≤0.1%)。

| 对比项 | 海瑞拓高频焊机 | 氧焊 / 气焊 | 电阻焊 |

|---|

| 焊接时间 | 3-5 秒 / 齿 | 20-30 秒 / 齿 | 5-8 秒 / 齿,但温度难控 |

| 焊缝强度 | 350-400MPa,合格率≥99.5% | 200-250MPa,合格率≤90% | 250-300MPa,易产生虚焊 |

| 定位精度 | ≤0.05mm | ≥0.2mm(依赖人工) | ≤0.1mm,但热影响区大 |

| 操作适配 | 可配合自动化生产线,单班产高 | 依赖熟练工,效率低 | 仅适合小型锯齿,通用性差 |

海瑞拓高频焊机通过对合金锯齿焊接工艺的 “高效化、精准化、稳定化” 升级,成为工具制造企业的核心装备:它不仅解决了传统焊接的 “效率低、强度差、精度不足” 问题,更适配了现代锯切工具对 “大直径、高转速、长寿命” 的需求。对于追求产品质量与生产效率的企业而言,海瑞拓高频焊机是合金锯齿焊接的 “理想选择”,直接推动锯切工具从 “能用” 向 “耐用、高效” 转型。

|

广东海瑞拓自动化有限公司是一家专注于高端工业装备研发、制造与销售的高新技术企业。公司扎根于制造业底蕴深厚的广东省,致力于为全球金属加工及制造业客户提供高效、精密、可靠的热处理自动化解决方案。公司拥有强...

广东海瑞拓自动化有限公司是一家专注于高端工业装备研发、制造与销售的高新技术企业。公司扎根于制造业底蕴深厚的广东省,致力于为全球金属加工及制造业客户提供高效、精密、可靠的热处理自动化解决方案。公司拥有强...