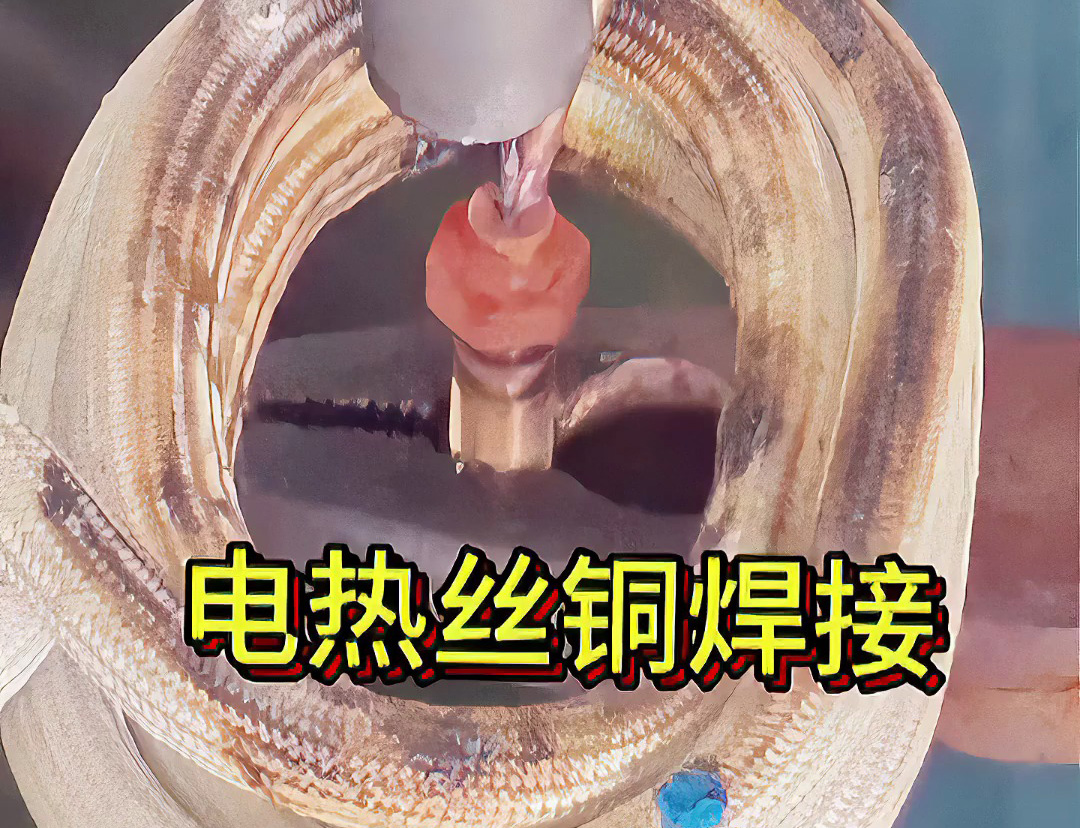

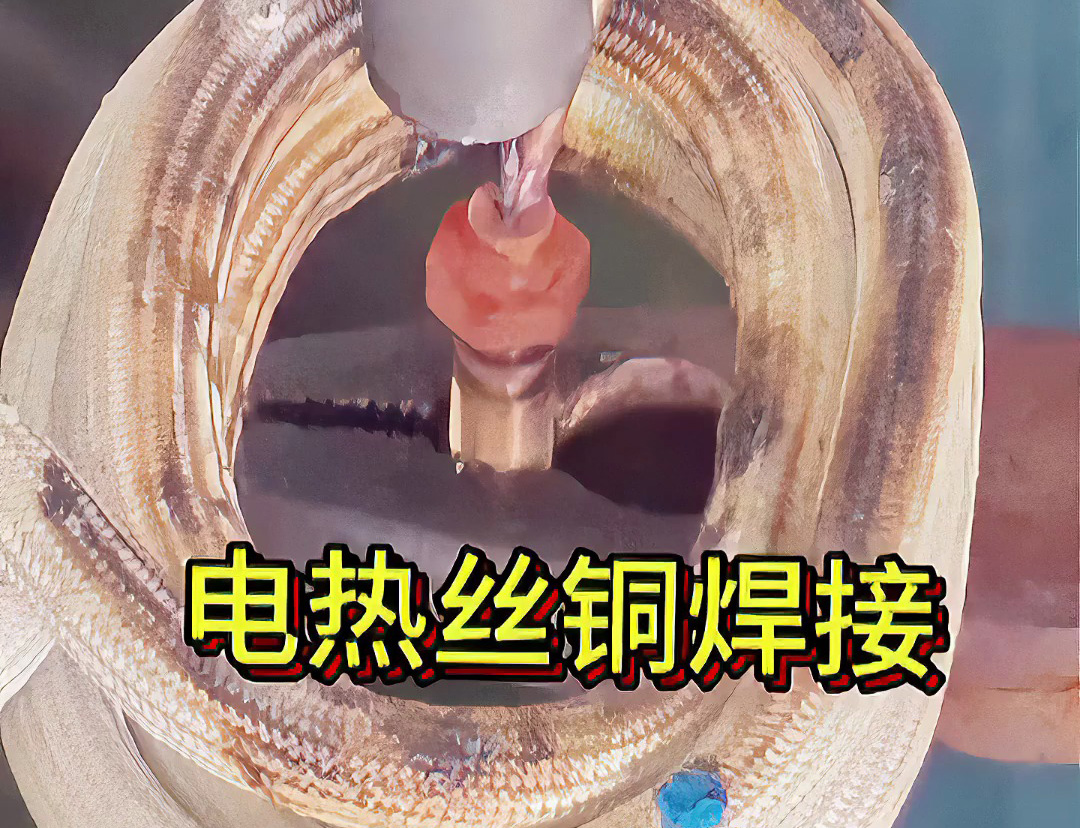

电热丝(如镍铬丝、铁铬铝丝)与发热丝的焊接,因材料细(直径常≤1mm)、熔点高(镍铬丝熔点约 1400℃)、易脆化,一直是制造业的棘手问题:传统焊接(电弧焊、气焊)要么焊不牢(虚接导致发热不均),要么过热烧断(细丝瞬间熔断)。海瑞拓高频感应焊接机凭借 “快速精准控温 + 非接触加热” 的特性,轻松破解这些痛点,让电热丝、发热丝的焊接从 “发愁” 变 “轻松”。

高频感应焊接基于电磁感应原理,针对电热丝的特性实现 “定向加热、精准熔融”:

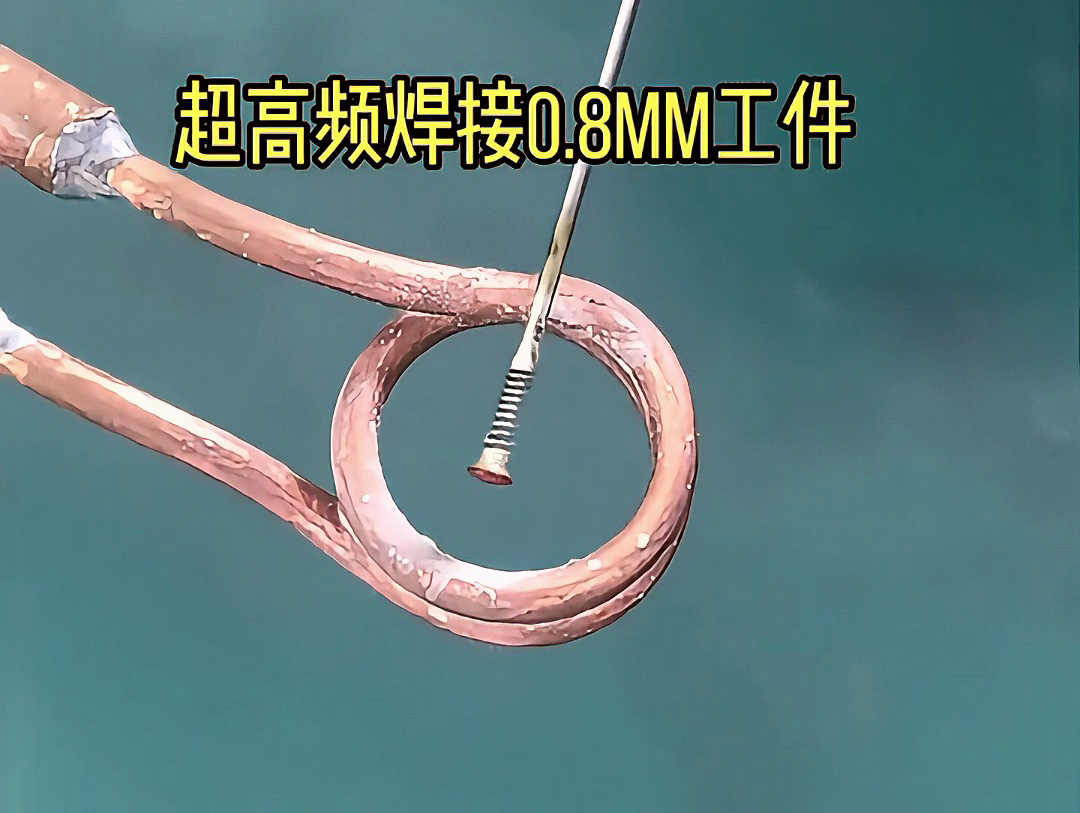

- 高频磁场聚焦加热:将纤细的电热丝接头(如对接、搭接)置于微型感应线圈(内径 0.5-2mm)中,100-400kHz 高频电流产生交变磁场,使接头处因涡流效应在0.3-1 秒内快速升温至钎料熔点(如铜基钎料 800-900℃),避免整体过热;

- 非接触式保护:线圈与电热丝无物理接触,不会因机械力导致细丝断裂,且热量仅集中在焊点(范围≤1mm),丝体其他区域温度≤200℃(远低于脆化温度);

钎焊 / 熔焊灵活切换:根据需求选择 ——

相比传统焊接方式,高频感应焊接在电热丝 / 发热丝焊接中展现出碾压级优势:

- 传统电弧焊:电弧温度高达 3000℃以上,纤细的电热丝(如直径 0.5mm 的镍铬丝)接触瞬间就会熔断,合格率不足 50%;

- 高频焊接:0.3-1 秒完成加热,焊点达到焊接温度时,丝体未被过度加热,脆化风险降低至 0,断裂率从传统的 30% 降至 1% 以下。

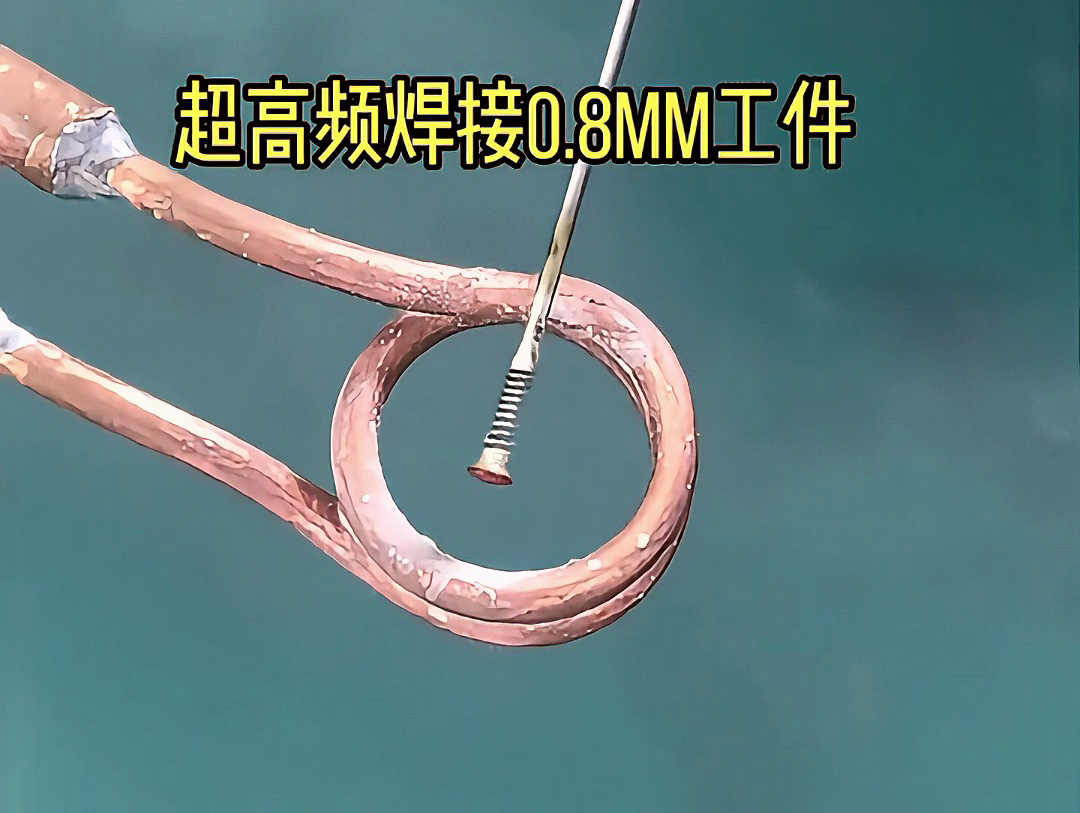

- 案例:焊接直径 0.8mm 的铁铬铝发热丝,高频加热 0.5 秒后钎料熔融,接头强度达 15MPa(可承受 5N 拉力),远超使用需求。

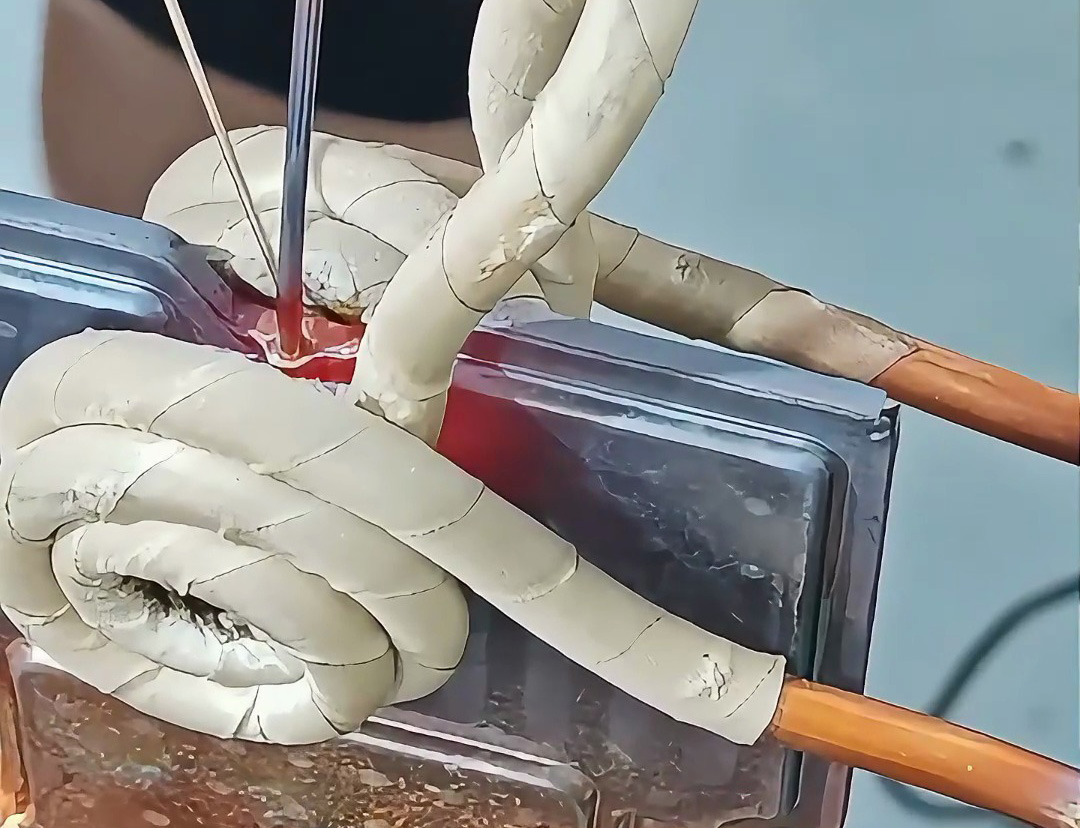

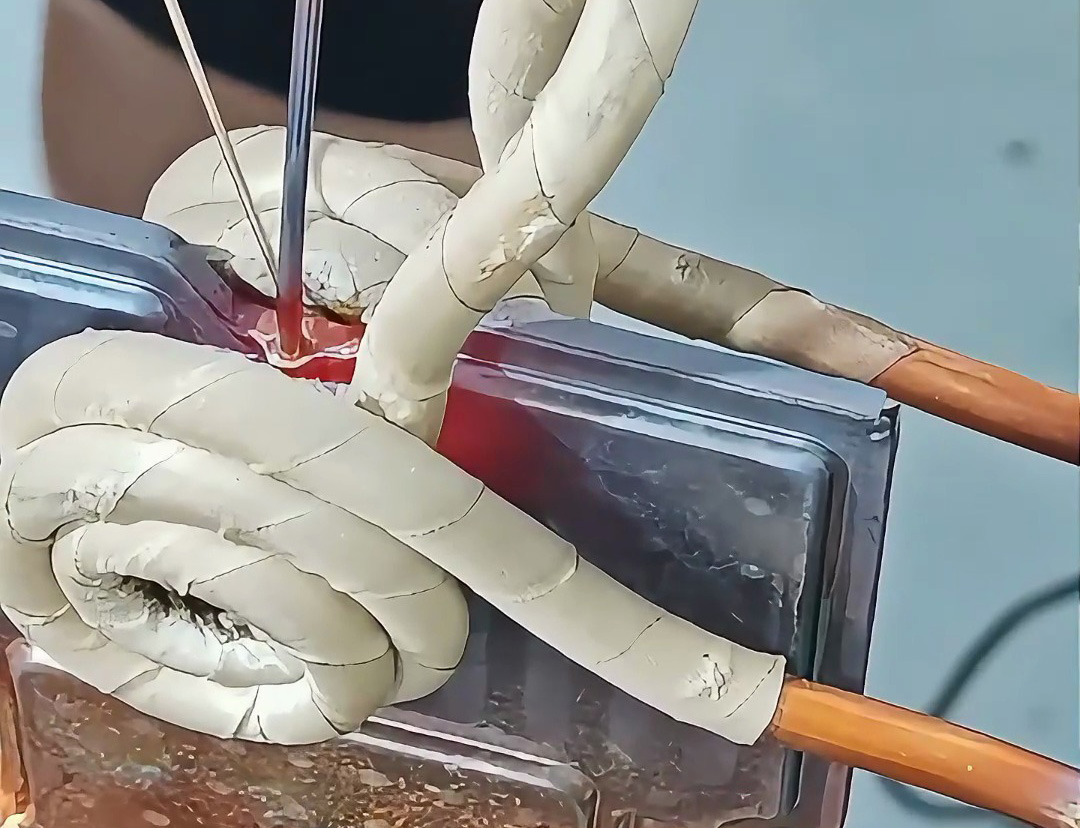

电热丝焊接对温度极其敏感:温度不足则接头电阻过大(发热时局部过热烧毁),温度过高则丝体脆化(易在振动中断裂)。高频焊接通过以下方式解决:

- 闭环温控:红外测温仪实时监测焊点温度(精度 ±2℃),自动调节高频功率,确保温度稳定在 “钎料熔融但丝体不脆化” 的区间;

- 参数标准化:针对不同直径(0.1-2mm)、不同材质(镍铬、铁铬铝)的电热丝,预设加热功率与时间(如 0.5mm 镍铬丝用 “800℃/0.5 秒” 程序),新手也能操作,焊点电阻偏差≤5%(传统焊接偏差≥20%)。

无论是简单的丝 - 丝对接,还是复杂的丝 - 线(电热丝与导线)、丝 - 片(电热丝与电极片)连接,高频感应焊接都能轻松应对:

- 家电发热元件:电熨斗、烤箱的镍铬电热丝焊接,高频焊接确保发热均匀,无局部过热;

- 工业加热管:模具加热管中的铁铬铝发热丝与电极连接,焊点耐温达 800℃,使用寿命提升 2 倍;

- 医疗设备:热敷仪的微型发热丝(直径 0.2mm)焊接,高频焊接避免丝体损伤,确保发热精度 ±1℃。

对电热丝、发热丝焊接而言,“难” 的核心在于 “细、脆、敏感”,而海瑞拓高频感应焊接机的 “快、准、稳” 恰好对症 —— 用高频磁场的精准加热,在保护细丝不损伤的前提下,实现高质量焊接。无论是小批量维修还是大批量生产,它都能让电热丝焊接从 “愁事” 变成 “易事”,这正是工业制造偏爱它的根本原因。

|

广东海瑞拓自动化有限公司是一家专注于高端工业装备研发、制造与销售的高新技术企业。公司扎根于制造业底蕴深厚的广东省,致力于为全球金属加工及制造业客户提供高效、精密、可靠的热处理自动化解决方案。公司拥有强...

广东海瑞拓自动化有限公司是一家专注于高端工业装备研发、制造与销售的高新技术企业。公司扎根于制造业底蕴深厚的广东省,致力于为全球金属加工及制造业客户提供高效、精密、可靠的热处理自动化解决方案。公司拥有强...