在制冷空调分歧管路(多为铜管、铝管连接)的焊接中,手持式高频加热机凭借 “高效、精准、安全” 的特性,成为近年来快速流行的焊接工具。相比传统火焰焊接,它在铜管与铝管的异种材料焊接中展现出不可替代的优势,彻底解决了火焰焊接的痛点,重新定义了管路焊接的标准。

制冷空调的分歧管路(如多联机分岐器与连接管)需要将不同直径的铜管、铝管(或铜铝接头)焊接成一体,要求:

- 焊接处密封严实(避免冷媒泄漏,泄漏率需≤1×10⁻⁹ Pa・m³/s);

- 热影响区小(铜管、铝管壁厚仅 0.8-1.5mm,过热易导致管壁变薄、强度下降);

- 焊接效率高(批量生产时单接头焊接时间需≤15 秒)。

传统火焰焊接(氧乙炔焊)难以满足这些需求,而手持式高频焊机恰好精准匹配:

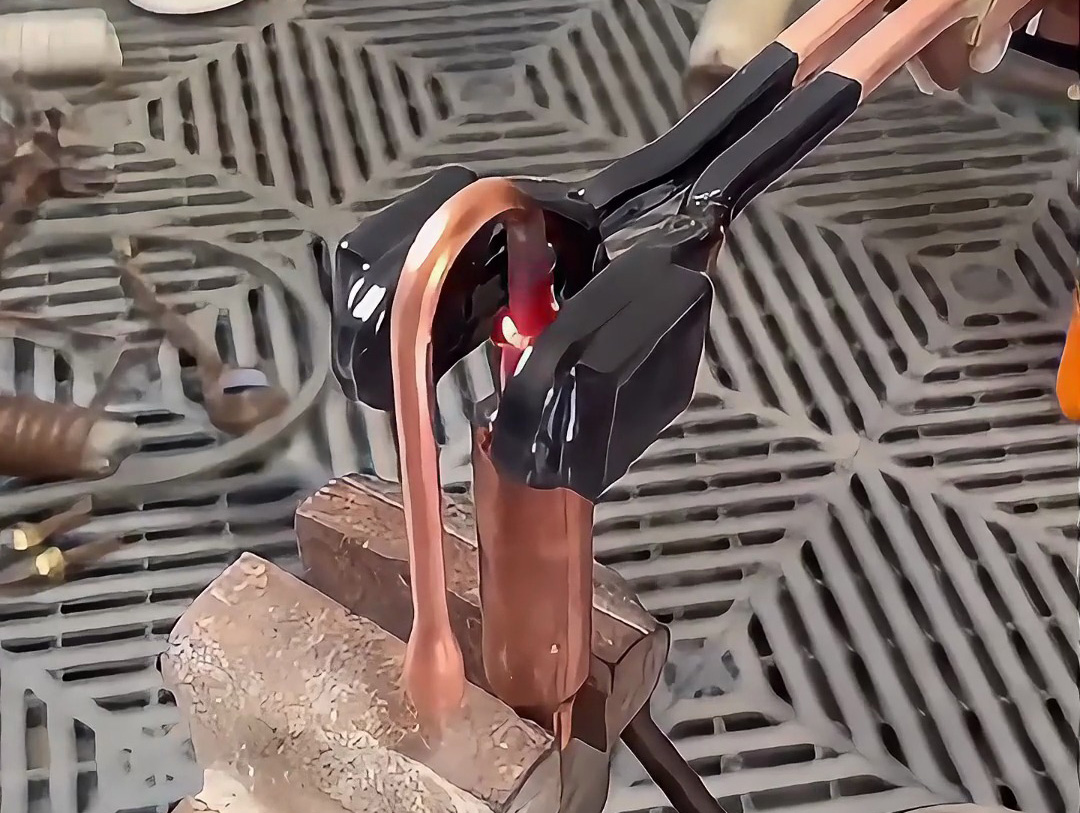

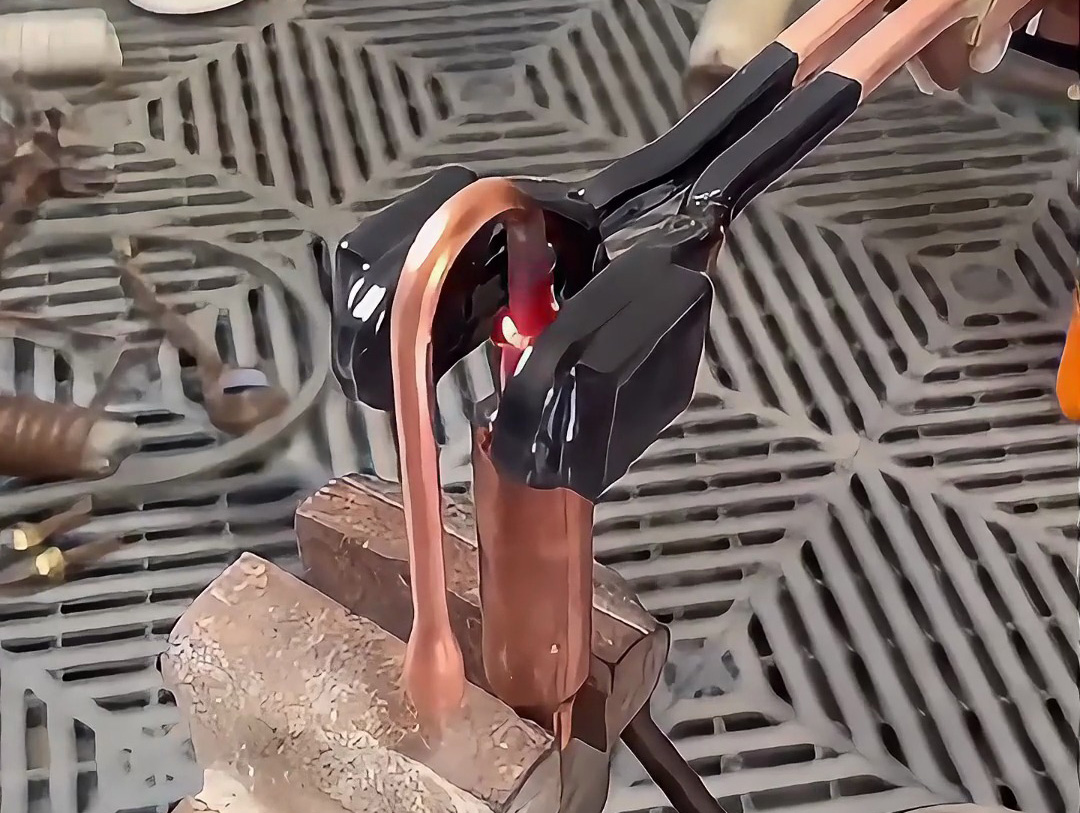

- 高频焊机:通过 U 型或环形感应线圈,将高频电流(100-200kHz)聚焦于焊接接头,仅加热焊点区域(直径 5-10mm),铜管、铝管的热影响区≤2mm,管壁无烧损、不变形;

- 实例:φ12mm 铜管与 φ10mm 铝管焊接,高频加热 10 秒,焊点温度达 650℃(焊料熔点),管身距焊点 5mm 处温度仅 80℃,完全不影响管路强度。

- 火焰焊接:火焰呈发散状,加热范围大(热影响区≥5mm),易导致铝管过热烧穿(铝熔点仅 660℃),或铜管氧化(表面发黑),影响密封性。

- 高频焊机:无需预热,扣合线圈后 3-5 秒即可达到焊料熔化温度,单接头焊接(含装夹)总耗时 8-12 秒,是火焰焊接(20-30 秒)的 1.5-2 倍效率;

- 批量优势:配合工装夹具,一人一机每小时可焊接 300-400 个接头,满足空调生产线的节拍需求。

- 火焰焊接:需先调节火焰大小(耗时 3-5 秒),加热至焊料熔化需 15-20 秒,且受操作人员熟练度影响大,效率波动 ±30%。

- 高频焊机:无明火、无易燃易爆气体(无需氧气瓶、乙炔瓶),车间无刺鼻气味,噪音≤60 分贝,符合现代工厂的安全环保标准;

- 火焰焊接:明火易引发火灾(尤其在空调车间的易燃环境中),燃烧产生的一氧化碳、氮氧化物危害操作人员健康,且气瓶存储需严格防爆措施,管理成本高。

铜管与铝管的焊接是分歧管路的难点(两种金属熔点、膨胀系数差异大),高频焊机通过以下优势保证质量:

以空调分歧管的 φ16mm 铜管与 φ14mm 铝管焊接为例:

- 预处理:用砂纸清理接口氧化层,涂抹少量助焊剂(针对铝管表面氧化膜),放置铜铝专用焊料(熔点 620-650℃);

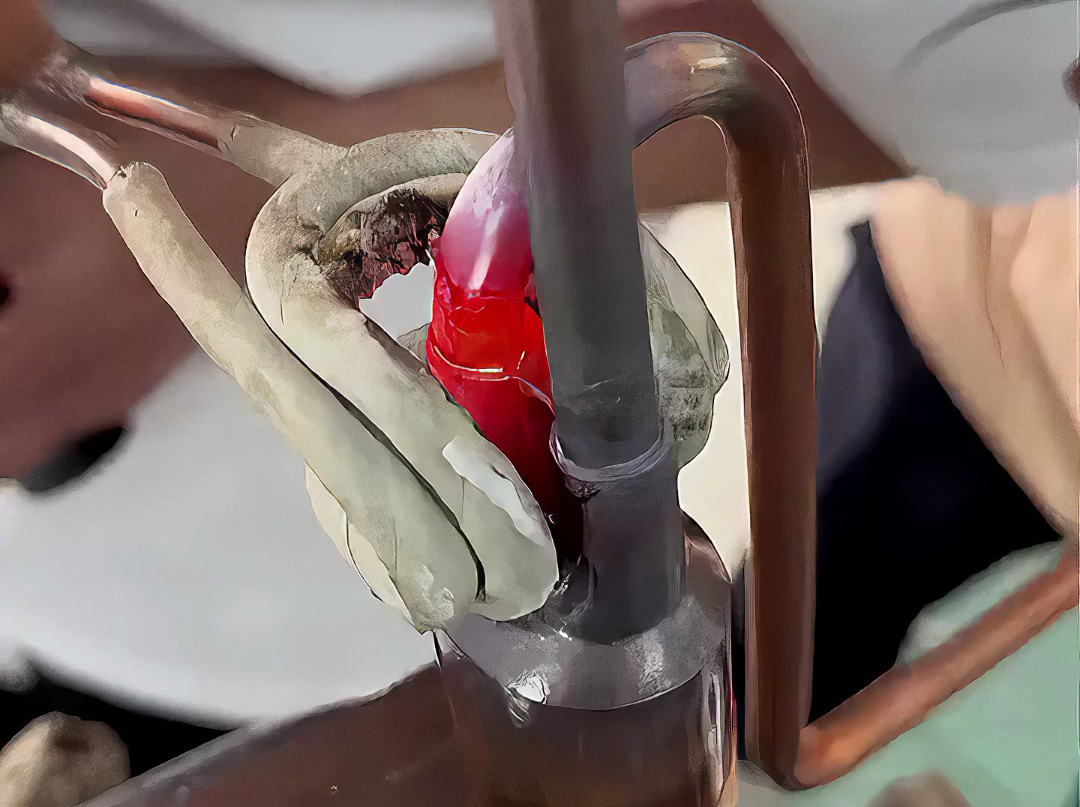

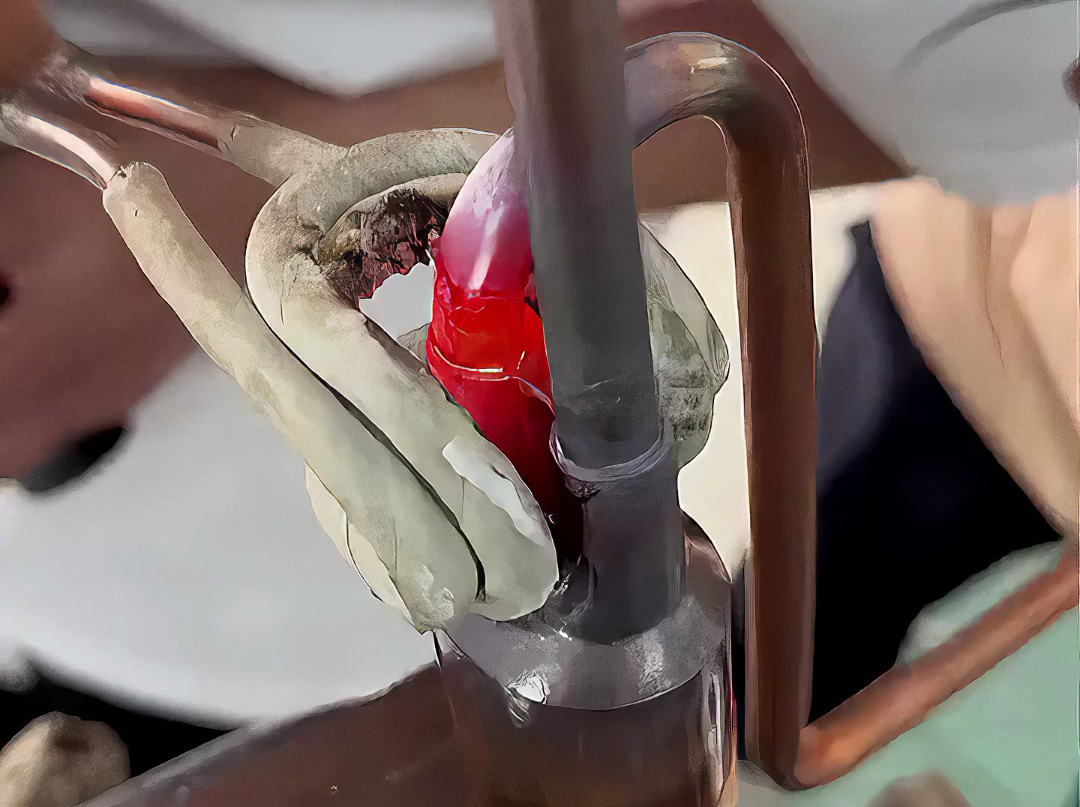

- 加热焊接:手持高频机的 U 型线圈扣合接口,踩下脚踏开关,8 秒后焊料熔化并沿间隙渗透,形成银白色均匀焊环;

- 冷却检测:自然冷却 10 秒后,用检漏仪检测无气泡,弯曲管路 90° 焊缝无开裂,即完成合格焊接。

在制冷空调分歧管路焊接中,手持式高频焊机的流行绝非偶然 —— 它用 “精准加热” 解决了火焰焊接的热影响区问题,用 “高效稳定” 满足了批量生产需求,用 “安全环保” 适配了现代工厂标准,尤其在铜管、铝管的异种材料焊接中,成为提升质量与效率的 “关键工具”。对空调制造、制冷设备生产企业而言,它不仅是焊接工具的升级,更是生产工艺的革新。

|

广东海瑞拓自动化有限公司是一家专注于高端工业装备研发、制造与销售的高新技术企业。公司扎根于制造业底蕴深厚的广东省,致力于为全球金属加工及制造业客户提供高效、精密、可靠的热处理自动化解决方案。公司拥有强...

广东海瑞拓自动化有限公司是一家专注于高端工业装备研发、制造与销售的高新技术企业。公司扎根于制造业底蕴深厚的广东省,致力于为全球金属加工及制造业客户提供高效、精密、可靠的热处理自动化解决方案。公司拥有强...