在电力设备导电连接、新能源电池铜排拼接、轨道交通导电部件制造及电子散热模块组装等领域,铜板、铜排的焊接是核心工序之一。这类工件常因设计需求呈现不规则形态,且铜本身具备高导热性、高导电性与强表面氧化倾向,使得焊接工艺对精准度、加热控制的要求远超常规金属焊接 —— 传统火焰焊、电弧焊在此类场景中屡屡受限,而高频感应焊接凭借 “局部、快速、精准” 的加热优势,成为不规则铜板铜排焊接的理想选择。

传统焊接方式在铜板铜排焊接中面临的痛点十分突出。铜的高导热性会让火焰焊、电弧焊产生的热量快速扩散,导致焊接区域加热不均:若想让接头处达到熔接温度,需持续加大热量输入,这不仅会让铜板铜排非焊接区域过度受热,引发明显变形(如薄铜板翘曲、铜排接口偏移),还会因高温暴露时间过长,使铜表面快速氧化形成氧化层,氧化层若未清理干净,会直接导致焊缝出现气孔、夹渣,最终造成焊缝强度不足 —— 在电力设备中,这类焊缝若承受电流冲击或振动,极易出现开裂、接触不良等安全隐患。此外,面对铜板铜排的搭接、T 型接或异形拼接等不规则连接形式,传统焊接的焊枪难以精准对准接头缝隙,人工操作时更易因加热范围失控,破坏工件原有结构精度。

高频感应焊接的技术特性,恰好针对性解决了这些难题。其核心优势在于 “靶向加热”:通过高频感应磁场作用于铜板铜排的焊接接头处,使接头局部快速产生涡流发热,热量仅集中在需要熔接的区域,不会向周边过度扩散。这种加热方式完美适配铜的高导热性 —— 即使铜会快速导走部分热量,高频感应的瞬时加热效率仍能让接头处迅速达到钎料熔化温度(或铜材局部熔接温度),大幅缩短加热时间,从根源上减少了铜表面氧化的可能性(氧化反应因高温暴露时间缩短而显著减弱),同时避免了非焊接区域因受热过多导致的变形。

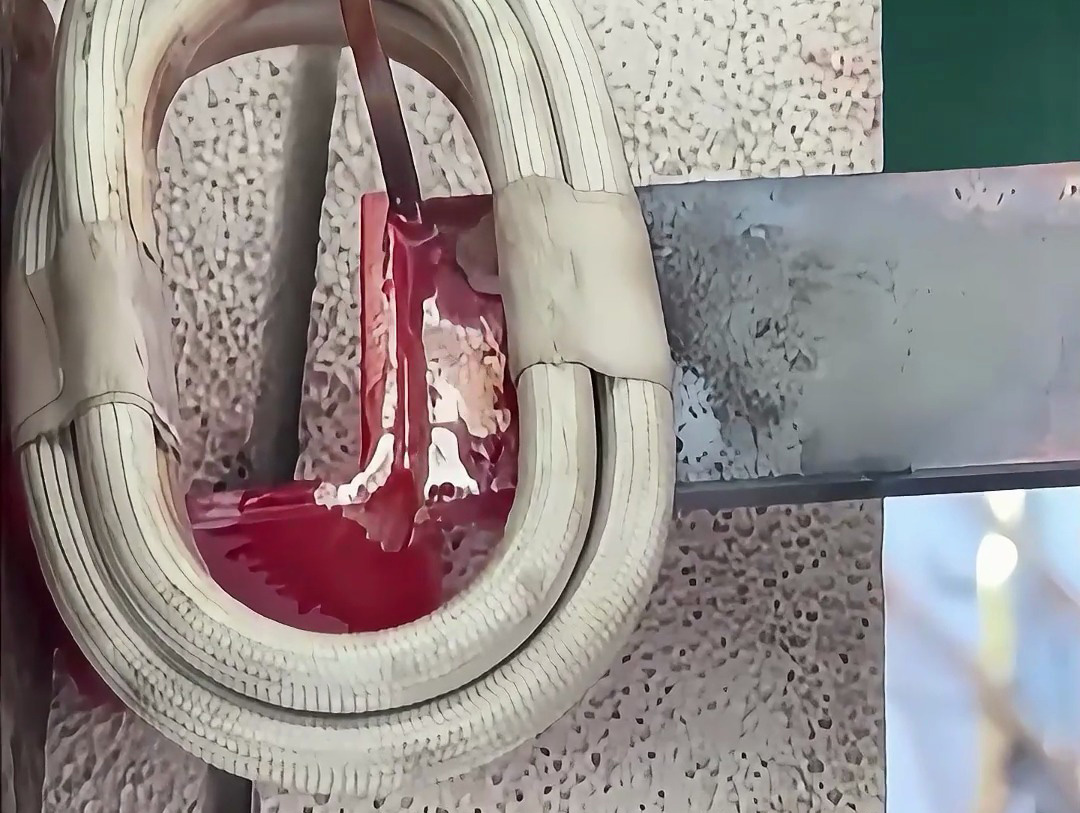

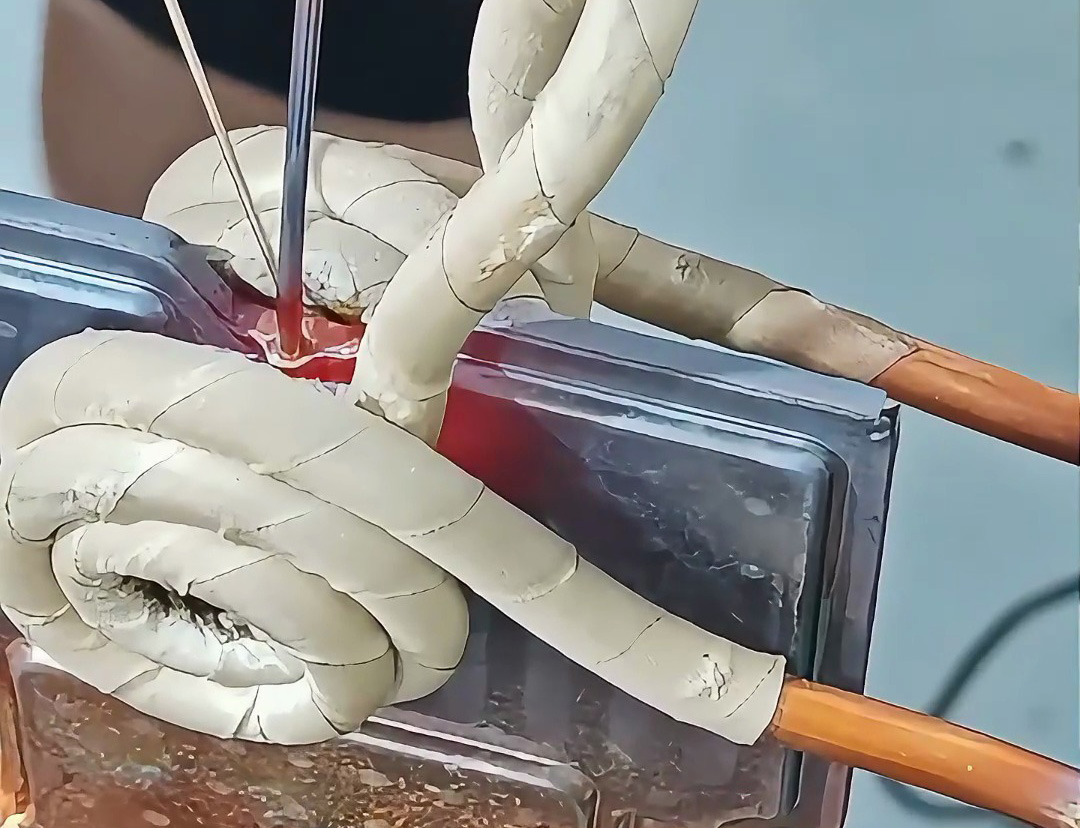

在不规则工件的适配性上,高频感应焊接的灵活性尤为突出。针对铜板铜排的搭接、对接、T 型接等不同连接形式,可定制贴合接头形状的感应线圈(如扁平线圈、U 型线圈、异形定制线圈),线圈能紧密贴合不规则的接头缝隙,确保热量均匀作用于熔接面;即使是带有弧度、凸起或复杂开孔的异形铜排拼接,也可通过调整线圈位置与感应磁场强度,实现精准加热。例如在新能源电池包的铜排 T 型接焊接中,扁平式感应线圈可同时覆盖横向与纵向铜排的接头处,加热时两者接触面温度同步升高,钎料能均匀填充缝隙,焊接后铜排整体平整度高,完全满足电池包内部紧凑的安装空间要求。

此外,高频感应焊接还能提升焊缝质量与稳定性。由于加热温度由设备智能调控(通过 PLC 系统设定温度参数,搭配温度传感器实时监测),可精准控制熔接温度与保温时间,避免因温度过高导致铜材晶粒粗大、强度下降,或温度不足导致虚焊。焊接后的铜板铜排焊缝不仅氧化少、外观平整,还具备较高的强度与导电性,能满足电力设备、轨道交通等领域对导电性能与结构稳定性的严苛要求。

联系海瑞拓

第一时间了解我们的新产品发布和最新的资讯文章。 广东海瑞拓自动化有限公司是一家专注于高端工业装备研发、制造与销售的高新技术企业。公司扎根于制造业底蕴深厚的广东省,致力于为全球金属加工及制造业客户提供高效、精密、可靠的热处理自动化解决方案。公司拥有强...

广东海瑞拓自动化有限公司是一家专注于高端工业装备研发、制造与销售的高新技术企业。公司扎根于制造业底蕴深厚的广东省,致力于为全球金属加工及制造业客户提供高效、精密、可靠的热处理自动化解决方案。公司拥有强... 您有什么问题或要求吗?

点击下面,我们很乐意提供帮助。 联系海瑞拓